L’avenir de la sécurité énergétique canadienne ne réside pas dans la multiplication des capteurs, mais dans leur orchestration intelligente pour créer un véritable système nerveux industriel.

- Les technologies comme la fibre optique et l’analyse vibratoire donnent des « sens » critiques aux pipelines et aux turbines, leur permettant de communiquer leur état en temps réel.

- L’intelligence artificielle transforme les données brutes en « réflexes prédictifs », capables d’anticiper les pannes et les fuites avant même qu’elles ne se manifestent.

Recommandation : Adopter une approche multicouche qui intègre toutes les sources de données pour passer d’une surveillance passive à une gestion proactive et holistique de la santé des actifs critiques.

Imaginez un instant un pipeline de plusieurs centaines de kilomètres qui peut « sentir » le poids d’une pelle mécanique non autorisée à sa surface. Visualisez une turbine hydroélectrique qui murmure les signes avant-coureurs de sa propre défaillance des semaines à l’avance. Ce scénario n’appartient plus à la science-fiction ; il décrit la transformation radicale que vivent les infrastructures énergétiques au Canada. Au cœur de cette révolution se trouvent les réseaux de capteurs intelligents, qui agissent comme les terminaisons nerveuses d’un organisme industriel complexe.

Pour de nombreux ingénieurs et gestionnaires d’actifs, la conversation autour de l’IoT (Internet des Objets) s’est longtemps limitée à la simple collecte de données et aux promesses parfois vagues de la maintenance prédictive. Cette vision, bien que correcte, est incomplète. Elle omet la véritable rupture stratégique en cours. Le défi n’est plus seulement d’accumuler des informations, mais de bâtir une architecture d’intelligence distribuée, un véritable système nerveux industriel capable de percevoir, d’interpréter et de réagir.

Mais si la clé n’était pas d’installer plus de capteurs, mais de les orchestrer pour donner des sens à l’inerte ? Il s’agit de passer d’une infrastructure faite d’acier et de béton à un organisme énergétique qui communique activement son état de santé. Cet article explore les différentes facettes de ce nouveau paradigme. Nous décoderons comment une simple fibre optique devient un nerf sensoriel, comment les vibrations trahissent les secrets des machines, et comment l’intelligence artificielle agit comme le cerveau central de ce système, transformant un déluge de données en décisions prédictives cruciales pour l’avenir énergétique du Canada.

Cet article plonge au cœur des technologies qui constituent ce système nerveux. Nous explorerons comment les différents « sens » sont déployés sur le terrain et comment l’intelligence est extraite des signaux pour garantir la sécurité et la performance des actifs les plus critiques du pays.

Sommaire : La construction de l’intelligence sensorielle des actifs énergétiques

- Comment une fibre optique peut « sentir » une fuite ou une excavation sur des centaines de kilomètres de pipeline ?

- Écouter le « battement de cœur » des machines : comment les vibrations trahissent une panne imminente

- Surveillance : faut-il des yeux fixes au sol ou des yeux mobiles dans le ciel ?

- Le piège de « l’infobésité » : pourquoi avoir des milliers de capteurs ne sert à rien sans filtres intelligents

- Les capteurs qui vivent sans piles : la révolution de la surveillance autonome et à faible coût

- Comment l’IA peut prédire une panne avant qu’elle ne survienne sur un équipement de forage

- La fuite « mathématique » : comment un ordinateur peut détecter une fuite en analysant les chiffres du pipeline

- Systèmes de détection de fuites : vers une approche intégrée pour le Canada

Comment une fibre optique peut « sentir » une fuite ou une excavation sur des centaines de kilomètres de pipeline ?

Un pipeline n’est plus seulement un conduit passif. Grâce à la technologie de détection par fibre optique (Distributed Fiber Optic Sensing), il devient une longue terminaison nerveuse capable de ressentir les moindres perturbations sur toute sa longueur. Le principe est d’une élégante simplicité : une impulsion laser est envoyée dans un câble de fibre optique installé le long de l’infrastructure. Toute variation de température, de contrainte acoustique (vibration) ou de déformation le long de la fibre modifie la manière dont la lumière est rétrodiffusée. En analysant ces infimes retours de lumière, un système central peut localiser avec une précision de quelques mètres l’origine d’un événement : la chute de température causée par une fuite de gaz, les vibrations d’une excavatrice ou même les pas d’un intrus.

Le Canada est à la pointe de cette technologie. Le projet d’expansion Trans Mountain en est l’exemple le plus spectaculaire. Il s’agit du plus long déploiement mondial de ce type sur un pipeline liquide, avec une couverture totale de 1150 km de la province de l’Alberta à la côte ouest. Ce projet ne se contente pas de poser un tuyau ; il lui greffe une intelligence sensorielle. Le système peut détecter en temps réel les risques pour l’intégrité de l’ouvrage, permettant une intervention immédiate bien avant qu’un incident mineur ne devienne une catastrophe environnementale ou économique. C’est l’incarnation même du concept d’infrastructure qui « sent » son propre environnement.

Cette approche transforme la surveillance, qui passe d’inspections périodiques et coûteuses à une vigilance constante et automatisée. Le pipeline n’est plus un objet aveugle que l’on doit vérifier ; il devient un acteur de sa propre sécurité, communiquant son état en permanence. C’est la première brique fondamentale d’un véritable système nerveux industriel, capable de remonter une information précise depuis les zones les plus reculées du territoire canadien.

Écouter le « battement de cœur » des machines : comment les vibrations trahissent une panne imminente

Chaque machine en fonctionnement, qu’il s’agisse d’une turbine, d’une pompe ou d’un compresseur, possède une signature vibratoire unique, son propre « battement de cœur » mécanique. Lorsque tous les composants sont en bonne santé, cette signature est stable et prévisible. Cependant, l’apparition d’un défaut, même infime — un roulement qui s’use, une pale qui se fissure, un désalignement — modifie subtilement ce rythme. L’analyse de ces vibrations est une forme d’auscultation industrielle qui permet de diagnostiquer la santé de l’actif bien avant que les symptômes ne deviennent critiques.

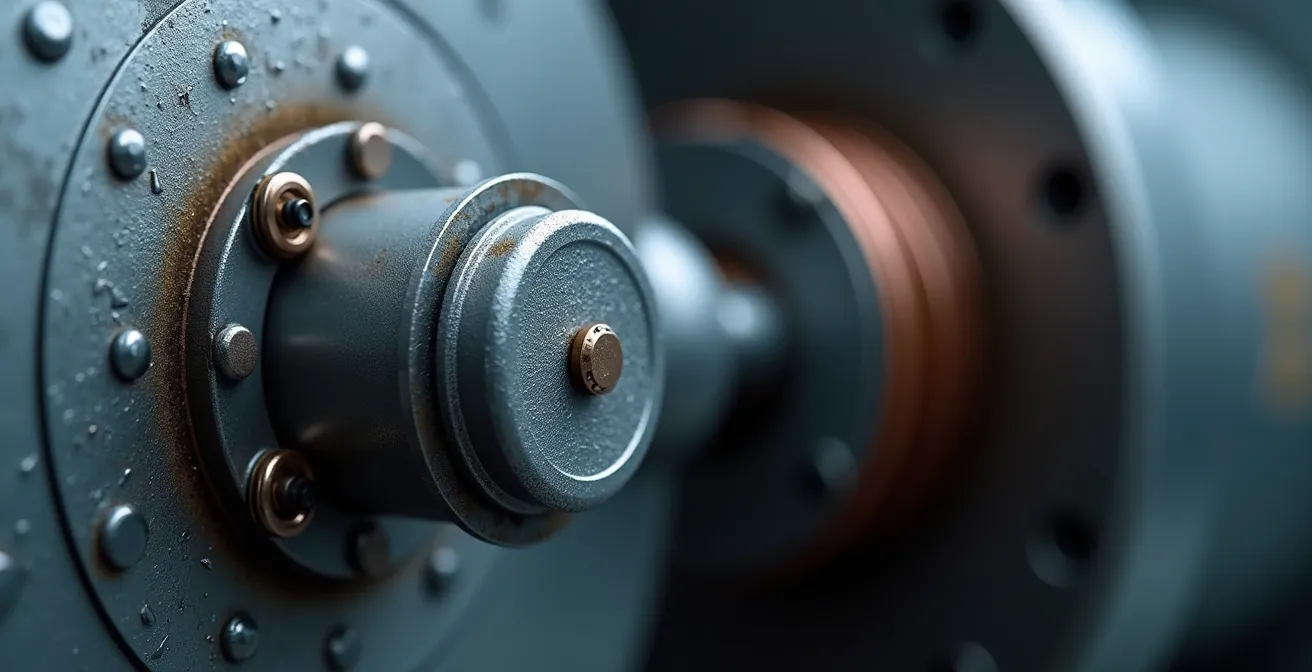

Ce paragraphe introduit le rôle crucial des capteurs de vibrations. L’illustration ci-dessous montre un gros plan sur l’un de ces « stéthoscopes » industriels, fixé au corps d’une turbine.

Comme le montre cette image, le capteur est en contact direct avec la machine pour écouter ses moindres frémissements. Ces données, une fois collectées, sont analysées par des algorithmes qui comparent la signature actuelle aux modèles de référence. Toute déviation anormale déclenche une alerte, non pas pour signaler une panne, mais pour prédire sa survenue. Comme le souligne Berenger Seveyrac, CTO chez Nexans :

En analysant les données en temps réel, issues des capteurs intégrés aux équipements, l’IA peut prédire à quel moment les machines risquent de tomber en panne. Cette approche permet de réduire les temps d’arrêt et d’éviter des pannes coûteuses.

– Berenger Seveyrac, CTO/Responsable du Numérique chez Nexans

Cette capacité de prédiction a un impact économique majeur. La maintenance pilotée par l’IA, s’appuyant sur ces données vibratoires, promet une réduction de 10 à 40 % des coûts de maintenance et une diminution des pannes allant jusqu’à 50 %. Il ne s’agit plus de changer des pièces selon un calendrier fixe (maintenance préventive) ou après une panne (maintenance corrective), mais d’intervenir au moment précis où la machine en a besoin. C’est un dialogue continu entre l’équipement et les équipes de maintenance, orchestré par l’IA.

Surveillance : faut-il des yeux fixes au sol ou des yeux mobiles dans le ciel ?

La construction d’un système nerveux industriel pour les vastes infrastructures canadiennes pose une question fondamentale d’architecture : doit-on privilégier une sensibilité continue et omniprésente au sol, ou des inspections périodiques mais à grand rayon d’action depuis le ciel ? La réponse n’est pas l’un ou l’autre, mais une combinaison intelligente des deux. Chaque approche possède des avantages et des contraintes spécifiques, adaptées à différents besoins de surveillance.

Les capteurs fixes, comme la fibre optique, constituent les nerfs sensitifs permanents de l’infrastructure. Ils offrent une vigilance en temps réel, 24h/24 et 7j/7, sur toute la longueur de l’actif. C’est l’assurance d’une détection instantanée. À l’inverse, la surveillance mobile, principalement par drones ou avions légers, agit comme une patrouille de reconnaissance. Elle peut couvrir de très grandes zones, y compris des terrains difficiles d’accès, pour une inspection visuelle, thermique ou par capteurs de gaz. Le tableau suivant, basé sur une analyse des différentes approches de surveillance de pipeline, résume ce dilemme stratégique.

| Critère | Capteurs fixes (fibre optique) | Surveillance par drones |

|---|---|---|

| Couverture | Continue sur toute la longueur | Périodique, grandes zones en un survol |

| Temps de réponse | Temps réel (instantané) | Selon fréquence de vol |

| Coût initial | Élevé (installation infrastructure) | Modéré (achat drones) |

| Coût opérationnel | Faible (automatisé) | Élevé (pilotes, maintenance) |

| Conditions météo | Non affecté | Limité par météo |

| Zones difficiles d’accès | Installation complexe | Excellente accessibilité |

Au Canada, la surveillance aérienne des pipelines est une activité hautement spécialisée. Des pilotes professionnels, comme ceux opérant des Cessna 182, travaillent en tandem avec des observateurs qualifiés. Leur mission est de repérer des changements subtils le long des tracés, comme une végétation anormale ou des signes d’activité tierce. Cette approche humaine et mobile complète parfaitement l’infaillibilité mais l’aveuglement contextuel des capteurs fixes. Le capteur au sol dira « il y a une vibration ici », l’œil dans le ciel dira « c’est un VTT qui s’est embourbé ». La combinaison des deux crée une conscience situationnelle complète.

Le piège de « l’infobésité » : pourquoi avoir des milliers de capteurs ne sert à rien sans filtres intelligents

Le déploiement massif de capteurs a créé un défi paradoxal : l’infobésité. Les infrastructures modernes sont devenues extrêmement bavardes, générant des volumes de données qui défient l’entendement. À titre d’exemple, on estime que l’industrie manufacturière américaine génère quelque 1812 pétaoctets de données par an. Sans une stratégie de traitement intelligente, ce déluge d’informations est plus un problème qu’une solution. Il noie les signaux importants dans un océan de bruit, conduisant à une fatigue des alertes chez les opérateurs et, pire, au risque de manquer l’événement critique.

Un centre de contrôle peut rapidement devenir une cacophonie numérique. Cette image d’un centre de contrôle énergétique, inspiré du contexte de Fort McMurray, illustre la complexité humaine face à ce mur d’informations.

Face à ces écrans, le véritable enjeu n’est pas d’afficher plus de données, mais de n’afficher que les données pertinentes. C’est ici que le « cerveau » du système nerveux industriel entre en jeu. Le rôle des filtres intelligents et du traitement des données est de transformer le bruit en signal. Cela passe par plusieurs étapes cruciales :

- Traitement en périphérie (Edge Computing) : Au lieu d’envoyer toutes les données brutes vers un serveur central, une première analyse est effectuée directement au niveau du capteur ou d’une passerelle locale. Seules les données anormales ou significatives sont transmises, désengorgeant le réseau.

- Corrélation des événements : Un système intelligent ne réagit pas à un seul capteur. Il recherche des schémas. Une hausse de pression seule peut être une fluctuation normale. Une hausse de pression combinée à une baisse de température localisée et une vibration acoustique est un signal quasi certain de fuite.

- Seuils adaptatifs : Plutôt que des seuils d’alerte fixes (« alerte si la température dépasse 50°C »), l’IA apprend le comportement normal de l’équipement dans différentes conditions (saison, charge de travail) et ajuste les seuils de manière dynamique pour ne signaler que les vraies anomalies.

Donner des sens à une infrastructure est inutile si le cerveau est incapable de traiter les stimuli. La lutte contre l’infobésité est donc au cœur de la conception d’un système de surveillance efficace. L’objectif est de créer des réflexes prédictifs, pas une anxiété informationnelle.

Les capteurs qui vivent sans piles : la révolution de la surveillance autonome et à faible coût

Un des plus grands freins au déploiement de vastes réseaux de capteurs, en particulier dans les régions isolées du Canada, a toujours été l’alimentation électrique. Changer les piles sur des milliers de dispositifs dispersés dans le Grand Nord ou le long de pipelines en terrain difficile est un cauchemar logistique et économique. La véritable révolution pour un système nerveux industriel étendu réside donc dans les capteurs autonomes en énergie, ceux qui n’ont jamais besoin d’intervention humaine pour leur alimentation.

Cette autonomie est rendue possible par le « energy harvesting » ou récupération d’énergie. Les capteurs sont conçus pour tirer leur très faible consommation électrique de leur environnement immédiat. Les technologies sont variées : micro-panneaux solaires pour les capteurs extérieurs, récupération de l’énergie des vibrations d’une machine (piezoélectricité), ou même captation des faibles gradients de température. Cette approche rend la surveillance à grande échelle économiquement viable et techniquement possible dans des lieux jusqu’alors inaccessibles.

Le Canada, conscient de cet enjeu stratégique, investit dans ce domaine. Récemment, le gouvernement canadien a annoncé un investissement de 10 millions de dollars dans la recherche sur la détection par fibre optique menée par l’Université de l’Alberta, encourageant l’innovation dans ces technologies de pointe. L’objectif est clair : développer des solutions de surveillance qui sont non seulement intelligentes, mais aussi sobres et durables. C’est une condition sine qua non pour équiper les milliers de kilomètres d’infrastructures énergétiques qui sillonnent le pays.

Ces capteurs « sans piles » sont les terminaisons nerveuses idéales : ils sont discrets, peu coûteux à opérer, et peuvent fonctionner pendant des années sans maintenance. Ils permettent d’étendre l’intelligence sensorielle à chaque recoin de l’organisme énergétique, assurant qu’aucune zone ne reste aveugle, peu importe son isolement. C’est une avancée fondamentale pour passer d’une surveillance ponctuelle à une conscience permanente de l’état des actifs.

MONGODB_QUERY: {« sections_h2 »:{« $elemMatch »:{« id_section_h2″: »26.5 »}}}

Comment l’IA peut prédire une panne avant qu’elle ne survienne sur un équipement de forage

Si les capteurs sont les sens de l’infrastructure, l’intelligence artificielle (IA) en est sans conteste le cerveau cognitif. Sa capacité la plus transformatrice est de passer de la détection d’une panne en cours à la prédiction d’une panne future. Pour un équipement de forage, où un arrêt non planifié peut coûter des millions de dollars par jour, cette capacité n’est pas un luxe, mais une nécessité stratégique. L’IA crée des réflexes prédictifs en apprenant du passé pour anticiper l’avenir.

Le processus est similaire à l’apprentissage humain. L’IA de maintenance prédictive est alimentée par d’immenses jeux de données historiques : les lectures de capteurs (vibrations, pression, température) des mois ou années précédentes, les journaux de maintenance détaillant chaque intervention, et les rapports de pannes spécifiant les causes de chaque défaillance. En corrélant ces informations, l’algorithme apprend à reconnaître les schémas subtils et les séquences d’événements qui précèdent systématiquement un type de panne spécifique. Il peut, par exemple, identifier qu’une légère augmentation de la température du moteur, suivie d’une modification du spectre vibratoire à une fréquence précise, a précédé une défaillance de roulement dans 95 % des cas passés.

Forte de cette connaissance, l’IA surveille les données en temps réel. Lorsqu’elle détecte l’émergence d’un de ces schémas précurseurs sur un équipement en service, elle ne génère pas une simple alarme, mais une recommandation proactive : « Attention, risque de défaillance du roulement X sur la pompe Y dans les 150 prochaines heures de fonctionnement. Planifier une intervention. » Cette approche permet de transformer la maintenance en une opération chirurgicale, ciblée et planifiée, minimisant les temps d’arrêt et maximisant la durée de vie des composants. Le potentiel de ce marché est immense, et les projections estiment que le marché des capteurs à fibre optique distribués au Canada devrait atteindre 232 millions de dollars américains d’ici 2030, une croissance largement tirée par ces applications d’IA.

La fuite « mathématique » : comment un ordinateur peut détecter une fuite en analysant les chiffres du pipeline

La détection de fuites sur les pipelines est l’un des défis les plus critiques pour l’industrie énergétique canadienne, et les méthodes traditionnelles montrent leurs limites. Une statistique alarmante compilée par Radio-Canada révèle que, dans certains contextes, la technologie ne détecte qu’une fuite sur dix. Ce chiffre met en lumière la difficulté de l’exercice. Comme l’explique l’expert Richard B. Kuprewicz, « La détection des fuites à partir de capteurs qui mesurent la pression n’est pas une chose facile. Dans une journée, il y a beaucoup de variations de pression dans les pipelines pour plusieurs raisons. » Ces variations normales, dues aux changements de température, de viscosité du produit ou aux ajustements opérationnels, créent un « bruit de fond » qui masque souvent les signaux d’une petite fuite.

Face à ce défi, une approche purement mathématique, appelée Surveillance Computationnelle du Pipeline (CPM), agit comme une forme de « sens » abstrait. Au lieu de chercher un signe physique direct de la fuite (comme une flaque au sol ou un son), le système CPM crée un jumeau numérique du pipeline en temps réel. Il utilise les données de débit, de pression et de température mesurées à l’entrée et à la sortie du pipeline, ainsi que sur des points intermédiaires. À partir de ces données, un modèle mathématique sophistiqué calcule en permanence le comportement hydraulique attendu du pipeline : si X litres entrent à une extrémité, alors Y litres devraient sortir à l’autre, compte tenu des conditions actuelles.

Le système compare ensuite en continu le comportement réel du pipeline (ce qui est mesuré) avec le comportement simulé (ce qui est calculé). Toute divergence inexpliquée entre les deux modèles, même minime, déclenche une alarme. Une fuite, même petite, se manifeste comme une « perte de masse » dans le bilan mathématique, un écart entre le réel et le virtuel. Cette méthode a l’avantage de pouvoir couvrir de très longues distances avec peu de capteurs, mais elle est surtout efficace pour détecter les écarts significatifs et moins sensible aux très petites fuites qui peuvent se perdre dans les marges d’erreur. C’est une pièce essentielle, mais non suffisante, de l’arsenal de détection.

À retenir

- Les infrastructures ne sont plus inertes : la fibre optique et les capteurs vibratoires leur donnent des sens, transformant l’acier passif en un réseau sensible.

- L’IA est le cerveau : elle traduit un flot de données potentiellement écrasant (« infobésité ») en diagnostics prédictifs et en recommandations actionnables.

- La surveillance efficace au Canada combine des systèmes fixes (pour le temps réel) et mobiles (pour la validation contextuelle), en les adaptant au climat et aux vastes distances.

Systèmes de détection de fuites : vers une approche intégrée pour le Canada

Face à la complexité de la surveillance des pipelines dans le contexte canadien — vastes distances, conditions climatiques extrêmes, impératifs environnementaux stricts — il est devenu évident qu’aucune technologie de détection ne peut, à elle seule, offrir une sécurité absolue. La stratégie gagnante n’est pas de chercher une solution miracle, mais de construire un système de défense en profondeur, une approche multicouche où les forces de chaque technologie viennent compenser les faiblesses des autres. C’est l’ultime expression du système nerveux industriel : des sens multiples qui collaborent pour une perception complète.

L’architecture d’un système de détection robuste combine plusieurs technologies complémentaires, chacune jouant un rôle spécifique adapté au climat froid et aux particularités du terrain canadien :

- DTS (Température distribuée) : Basée sur la fibre optique, cette technique excelle à détecter les fuites de gaz, qui provoquent un refroidissement localisé (effet Joule-Thomson) immédiatement repérable, même sous une couche de neige.

- DAS (Acoustique distribuée) : Également sur fibre optique, elle « écoute » les vibrations et ondes de pression caractéristiques d’une fuite de liquide ou de gaz, permettant une localisation très précise en temps réel.

- CPM (Surveillance computationnelle) : L’approche mathématique que nous avons vue, idéale pour la surveillance continue de l’intégrité globale du bilan massique sur de très longues sections.

- Surveillance aérienne : Les drones ou avions équipés de capteurs spécifiques (ex: méthane) assurent une validation périodique et la couverture de zones où l’installation de fibre est impossible.

La simple juxtaposition de ces technologies ne suffit pas. La véritable intelligence réside dans l’intégration de leurs données au sein d’une plateforme unique, souvent matérialisée par un jumeau numérique. C’est cette vision holistique qui permet de passer d’une série d’alertes isolées à une compréhension globale et prédictive de la santé de l’infrastructure.

Plan d’action : déployer une surveillance multicouche au Canada

- Couche 1 : Déployer un système de détection interne CPM pour la surveillance continue des paramètres hydrauliques de base.

- Couche 2 : Installer la fibre optique DAS/DTS le long des segments les plus critiques du pipeline pour la détection externe en temps réel.

- Couche 3 : Programmer des survols réguliers par drone ou satellite pour la validation périodique et l’inspection visuelle.

- Couche 4 : Établir un programme de patrouille au sol et d’engagement communautaire pour capitaliser sur les signalements humains.

- Couche 5 : Intégrer toutes les sources de données dans un jumeau numérique pour la corrélation, la simulation et la formation des opérateurs.

Pour transformer votre surveillance réactive en un système nerveux prédictif, la première étape consiste à auditer vos actifs critiques et à définir une stratégie d’instrumentation sur mesure, en choisissant la combinaison de capteurs la plus pertinente pour vos défis opérationnels et environnementaux.