La performance du forage de précision ne réside pas dans la puissance des outils, mais dans une discipline systémique rigoureuse qui orchestre modélisation, données et pilotage.

- Le jumeau numérique dynamique du sous-sol n’est pas une simple carte, c’est le référentiel stratégique qui guide chaque décision.

- L’excellence opérationnelle repose sur l’arbitrage informationnel : l’art d’interpréter critiquement les données temps réel plutôt que de les suivre aveuglément.

Recommandation : Pour atteindre une précision millimétrique, visez l’orchestration parfaite entre le modèle prédictif, l’analyse des données et le pilotage chirurgical des outils de forage.

Forer un puits à des kilomètres sous la surface terrestre n’est pas simplement l’acte de creuser un trou. Dans l’industrie énergétique moderne, c’est une opération d’ingénierie de haute précision, un ballet technologique où chaque millimètre compte. Les ingénieurs de forage et les géophysiciens le savent : la performance ne se mesure plus seulement à la vitesse de pénétration, mais à la capacité de suivre une trajectoire parfaite pour maximiser le contact avec le réservoir. Pour y parvenir, l’industrie s’est dotée d’un arsenal d’outils sophistiqués, des systèmes de mesure en cours de forage (MWD/LWD) aux outils rotatifs dirigeables (RSS).

Pourtant, se contenter de lister ces technologies serait passer à côté de l’essentiel. La véritable révolution n’est pas dans les outils eux-mêmes, mais dans la manière dont ils sont intégrés. Si la clé du succès n’était pas la simple possession de ces instruments, mais plutôt leur orchestration au sein d’une discipline systémique rigoureuse ? C’est cette perspective que nous adoptons ici. Le forage millimétrique n’est pas le fruit d’une technologie miracle, mais le résultat d’un processus continu qui fusionne la modélisation prédictive, l’interprétation critique des données en temps réel et le pilotage chirurgical des équipements. C’est un dialogue constant entre ce que nous pensons savoir du sous-sol et ce qu’il nous révèle à chaque instant.

Cet article se propose de décortiquer cette discipline. Nous analyserons comment la trajectoire devient une arme de productivité, comment le jumeau numérique du sous-sol guide les opérations à l’aveugle, et comment les données temps réel sont à la fois un atout inestimable et une source potentielle d’erreurs critiques. En plongeant au cœur de cet écosystème complexe, nous verrons comment les experts canadiens transforment des défis géologiques en succès opérationnels, redéfinissant les limites de ce qui est techniquement possible.

Pour naviguer au cœur de cette ingénierie de pointe, cet article est structuré pour vous guider pas à pas, de la planification stratégique à l’exécution opérationnelle. Le sommaire ci-dessous vous donnera un aperçu des disciplines que nous allons explorer.

Sommaire : La discipline du forage de précision, de la théorie à la pratique

- Plus qu’un simple trou : pourquoi la trajectoire du puits est l’arme secrète de la productivité

- Construire le jumeau numérique du sous-sol : comment la modélisation 3D guide le forage à l’aveugle

- LWD vs MWD : comment savoir ce qui se passe au bout du trépan en temps réel ?

- L’illusion des données : l’erreur d’interprétation en temps réel qui fait dévier un forage parfait

- Le « geosteering » : l’art de piloter un trépan à 2 km de profondeur pour suivre une veine de pétrole de 2 mètres

- Comment fait-on tourner un trépan à 3 km sous terre ? Les secrets des outils de forage directionnel

- Le « sweet spot » du forage : comment trouver la combinaison parfaite de paramètres pour forer plus vite et mieux

- Au-delà de la technique : le forage directionnel comme pilier stratégique

Plus qu’un simple trou : pourquoi la trajectoire du puits est l’arme secrète de la productivité

Dans le monde du forage, la ligne droite est rarement le chemin le plus rentable. La véritable valeur se trouve dans la capacité à concevoir et à exécuter une trajectoire de puits complexe qui maximise l’exposition à la zone la plus productive du réservoir, souvent une fine couche géologique située à des kilomètres de profondeur. C’est là que le forage horizontal, une forme avancée de forage directionnel, a transformé l’industrie. Il ne s’agit plus de simplement « atteindre » la cible, mais de la « parcourir » sur de longues distances. Cette approche permet non seulement d’augmenter drastiquement la surface de contact avec les hydrocarbures, mais aussi de consolider les opérations.

Au Canada, l’impact de cette stratégie est spectaculaire. Dans la formation de Montney, l’une des plus grandes ressources de gaz en Amérique du Nord, l’optimisation des trajectoires a été un moteur de performance. Selon les données de la Régie de l’énergie du Canada, les avancées technologiques, incluant des puits horizontaux plus longs et des techniques de fracturation plus efficaces, ont permis une augmentation fulgurante de la productivité. La production initiale des puits a atteint une moyenne de 7,2 milliards de pieds cubes de gaz par puits en 2016, contre seulement 1,8 milliard en 2005.

Cette optimisation a également un avantage environnemental significatif. Comme le souligne le concept de « pad drilling » (forage depuis une seule plateforme), le forage horizontal a considérablement réduit l’empreinte au sol de l’extraction. En forant de multiples puits directionnels à partir d’une seule et même localisation en surface, on peut exploiter une vaste zone du réservoir souterrain tout en minimisant la perturbation de l’écosystème en surface. La trajectoire n’est donc pas qu’un chemin technique ; c’est un levier stratégique pour une exploitation plus efficace, plus productive et plus responsable.

Construire le jumeau numérique du sous-sol : comment la modélisation 3D guide le forage à l’aveugle

Forer à travers des kilomètres de roche sans une carte précise reviendrait à naviguer en haute mer sans boussole ni étoiles. Cette carte, pour l’ingénieur de forage moderne, est le jumeau numérique dynamique du sous-sol. Bien plus qu’une simple image statique, il s’agit d’un modèle géologique 3D vivant, construit à partir de données sismiques, de logs de puits avoisinants et de connaissances géologiques. Ce modèle est le référentiel stratégique sur lequel repose toute la planification du puits. Il définit la cible, anticipe les formations rocheuses à traverser, les zones de haute pression potentielles et les failles à éviter.

L’apport de cette modélisation est colossal. Dans l’industrie, on observe que sa mise en place permet de simuler des scénarios, d’optimiser les trajectoires avant même de commencer à forer et d’anticiper les problèmes. Une grande compagnie pétrolière internationale a constaté qu’une telle approche prédictive pouvait entraîner une réduction de plus de 40% des défaillances sur ses équipements. Le jumeau numérique transforme le forage d’une opération réactive en une mission proactive et contrôlée. Cette visualisation avancée est au cœur de la recherche et du développement au Canada, comme l’explique le Dr. John Chen de l’Université de Calgary, dont le laboratoire se spécialise dans l’application de ces technologies au secteur énergétique :

Dans le laboratoire, les chercheurs utilisent la réalité virtuelle, la réalité augmentée et des capacités de modélisation 3D très poussées.

– Dr. John Chen, Université de Calgary – Laboratoire de réalité virtuelle

Ce jumeau numérique constitue la « vérité planifiée » du forage. Les ingénieurs l’utilisent dans des centres de contrôle pour visualiser la progression du trépan par rapport au plan, permettant une prise de décision éclairée.

Comme le montre cette scène, la capacité à visualiser des données géologiques complexes en trois dimensions est fondamentale. C’est ce modèle qui servira de référence constante lorsque les données arriveront du fond du puits en temps réel, créant un dialogue permanent entre la prédiction et la réalité du terrain.

LWD vs MWD : comment savoir ce qui se passe au bout du trépan en temps réel ?

Une fois le forage lancé, le modèle 3D serait inutile sans un flux constant de données provenant du fond du puits. Comment les ingénieurs « voient-ils » ce qui se passe à des kilomètres sous leurs pieds ? La réponse se trouve dans deux technologies complémentaires intégrées directement derrière le trépan : le MWD (Measurement While Drilling) et le LWD (Logging While Drilling). Bien qu’ils travaillent de concert, leurs rôles sont distincts et cruciaux pour le pilotage de précision.

Le MWD est le système de navigation de l’opération. Sa fonction principale est de mesurer les paramètres géométriques du puits : son inclinaison (l’angle par rapport à la verticale) et son azimut (la direction par rapport au nord magnétique). Ces données permettent de localiser précisément la position du trépan dans l’espace 3D et de la comparer à la trajectoire planifiée. Le LWD, quant à lui, est le géologue de terrain. Ses capteurs analysent les caractéristiques de la formation rocheuse en cours de forage : rayons gamma, résistivité, densité, porosité. Ces informations permettent de confirmer si le trépan se trouve bien dans la couche géologique ciblée, le « sweet spot » du réservoir.

Ces données sont transmises à la surface en temps réel via une technique fascinante appelée télémétrie par impulsions de boue (mud pulse telemetry). Les capteurs encodent les informations en une série d’impulsions de pression dans la colonne de boue de forage qui remonte à l’intérieur du train de tiges. En surface, des transducteurs détectent ces infimes variations de pression, les décodent et les transforment en données lisibles sur les écrans des ingénieurs. C’est un véritable code Morse hydraulique qui voyage à la vitesse du son dans le fluide de forage. Le tableau suivant synthétise les rôles de ces deux technologies essentielles.

| Caractéristique | MWD (Measurement While Drilling) | LWD (Logging While Drilling) |

|---|---|---|

| Fonction principale | Mesure de position et orientation | Évaluation géologique de la formation |

| Type de données | Inclinaison, azimut, température | Gamma ray, résistivité, densité |

| Usage principal | Navigation du puits | Caractérisation du réservoir |

| Transmission | Mud pulse standard | Nécessite plus de bande passante |

L’illusion des données : l’erreur d’interprétation en temps réel qui fait dévier un forage parfait

Disposer de données MWD et LWD en temps réel est une avancée technologique immense, mais elle porte en elle un risque subtil : l’illusion de la certitude. Les chiffres qui apparaissent sur un écran ne sont pas la vérité absolue, mais une mesure sujette à des calibrations, des interférences et, surtout, à l’interprétation. Une confiance aveugle dans la donnée brute, sans la confronter en permanence au modèle géologique prédictif, peut mener à des décisions désastreuses. C’est le cœur de ce que l’on pourrait appeler l’arbitrage informationnel : la discipline consistant à peser la donnée mesurée contre la connaissance modélisée.

Imaginons un scénario : les données LWD indiquent une sortie de la couche de réservoir cible. La réaction instinctive serait de corriger immédiatement la trajectoire. Mais que se passe-t-il si le modèle géologique avait prédit une petite faille ou une ondulation locale à cet endroit précis ? Dans ce cas, une « correction » précipitée pourrait en réalité faire dévier le puits de sa trajectoire optimale à long terme. L’ingénieur expert n’est pas celui qui réagit le plus vite, mais celui qui comprend la source de l’écart : est-ce le puits qui dévie, ou la géologie réelle qui diffère légèrement du modèle ?

C’est pourquoi les centres d’opérations à distance (Remote Operations Centers) sont devenus si cruciaux. Ils rassemblent géologues, géophysiciens et ingénieurs de forage autour d’un seul et même jumeau numérique. Cette collaboration permet de débattre des écarts et de prendre des décisions collégiales, évitant la « confusion » qui peut naître de points de vue isolés. Comme le souligne un expert, la force d’un modèle unifié est de clarifier la prise de décision.

Témoignage sur l’importance de la collaboration

Un bon modèle permet de prendre des décisions critiques sur votre champ pétrolier ou gazier rapidement et sans la confusion qui peut survenir lorsque plusieurs experts interviennent sur la même question depuis différents points de vue.

L’excellence en forage de précision ne consiste donc pas à suivre les données, mais à les challenger en permanence. C’est un exercice d’humilité intellectuelle, où l’on reconnaît que ni le modèle ni la mesure ne sont parfaits, et que la meilleure trajectoire émerge de leur confrontation intelligente.

Le « geosteering » : l’art de piloter un trépan à 2 km de profondeur pour suivre une veine de pétrole de 2 mètres

Le geosteering, ou pilotage géologique, est la mise en pratique ultime de la discipline systémique du forage. C’est l’art de prendre des décisions de navigation en temps réel pour maintenir le trépan à l’intérieur d’une zone cible, qui peut parfois ne mesurer que quelques mètres d’épaisseur, tout en étant à des kilomètres de la surface. Ce n’est plus du simple forage, c’est du pilotage chirurgical. L’opérateur ne se contente pas de suivre un plan prédéfini ; il ajuste activement la trajectoire en fonction des informations LWD pour « surfer » sur la meilleure partie du réservoir.

Cette capacité repose sur des technologies de forage directionnel de pointe. Les entreprises canadiennes spécialisées dans ce domaine ont développé des équipements robustes, capables de manœuvrer avec une précision extrême sur de longues distances. Par exemple, les technologies modernes permettent des traversées complexes de plus d’un kilomètre, démontrant une maîtrise technique exceptionnelle. Le processus de geosteering est un cycle décisionnel rapide et constant, où l’équipe analyse en continu la position du puits par rapport à la géologie environnante.

Chaque décision de correction est le fruit d’une analyse rigoureuse où les données LWD (la « réalité » du terrain) sont corrélées avec le jumeau numérique (la « vérité » planifiée). Un écart est détecté, une tendance est projetée, et une commande est envoyée aux outils de fond pour ajuster la trajectoire. C’est un cycle d’itération constant qui exige une collaboration parfaite entre les géoscientifiques qui interprètent la formation et les ingénieurs directionnels qui pilotent l’outil.

Votre feuille de route pour un pilotage géologique de précision

- Corrélation : Superposez en permanence les données LWD (gamma ray, résistivité) sur le modèle géologique 3D pour visualiser la position réelle du puits par rapport à la cible.

- Détection d’écart : Identifiez toute déviation entre la trajectoire mesurée et le chemin optimal prévu dans le modèle. Est-ce un écart vertical (trop haut/trop bas) ou latéral ?

- Projection : Extrapolez la tendance actuelle du forage. Si aucune correction n’est apportée, où se trouvera le trépan dans les 10, 20, 50 prochains mètres ?

- Décision de correction : Sur la base de la projection et des objectifs du puits, décidez de l’ajustement nécessaire : monter (« slide up »), descendre (« slide down ») ou maintenir le cap.

- Commande et vérification : Envoyez la commande appropriée au système de forage directionnel (RSS ou moteur de fond) et surveillez la réponse de l’outil pour confirmer que la correction est bien appliquée.

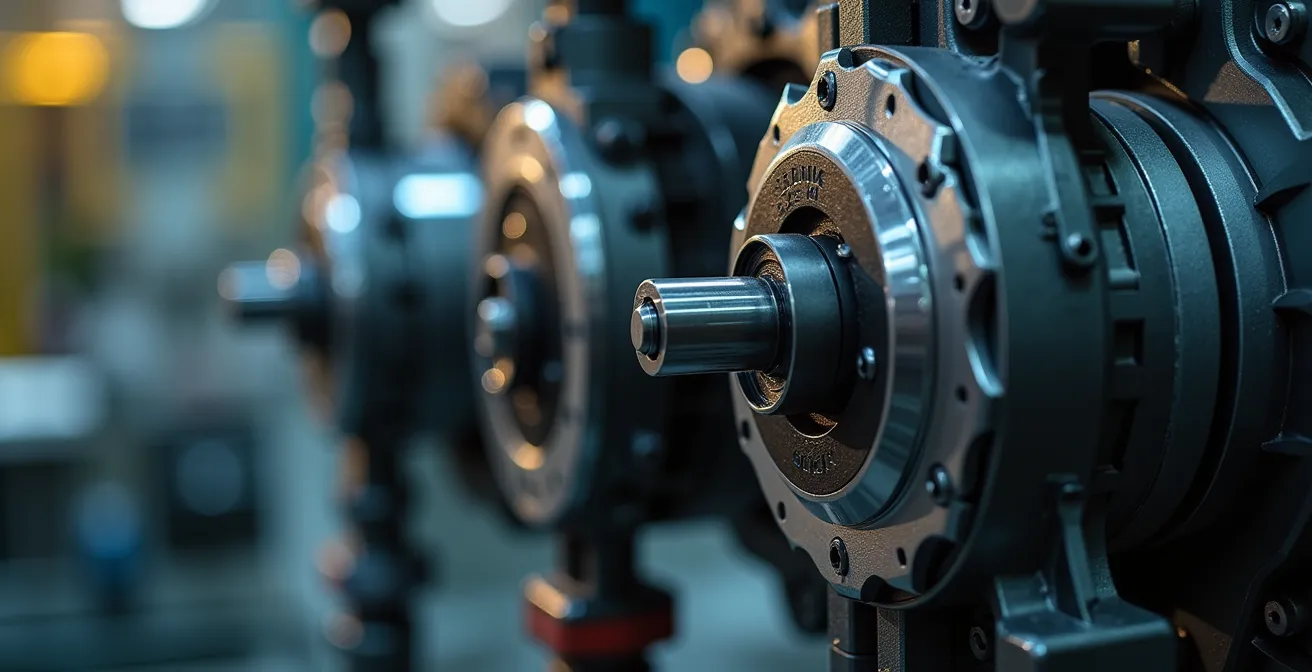

Comment fait-on tourner un trépan à 3 km sous terre ? Les secrets des outils de forage directionnel

La capacité à ajuster une trajectoire à des kilomètres de profondeur repose sur des merveilles d’ingénierie mécanique : les outils de forage directionnel. Pendant des décennies, la méthode principale consistait à utiliser un moteur de fond (mud motor) couplé à un coude (bent sub). Pour changer de direction, on arrêtait la rotation de l’ensemble du train de tiges et on pompait de la boue pour actionner uniquement le moteur de fond, qui faisait tourner le trépan avec l’angle imposé par le coude. Cette technique, appelée « sliding », est efficace mais lente et peut créer des problèmes de qualité de trou.

L’innovation majeure des dernières années est le système rotatif dirigeable (Rotary Steerable System – RSS). Ces outils sophistiqués permettent de diriger le puits tout en maintenant une rotation continue de l’ensemble du train de tiges depuis la surface. Cela se traduit par une meilleure vitesse de pénétration (ROP), un trou de meilleure qualité, plus lisse, et un contrôle plus fin de la trajectoire. Il existe deux grands types de RSS : les systèmes « push-the-bit », qui utilisent des patins hydrauliques pour pousser le trépan dans la direction souhaitée, et les systèmes « point-the-bit », qui inclinent un arbre de transmission interne pour orienter le trépan.

Le choix entre un moteur de fond et un RSS dépend de nombreux facteurs, notamment le type de formation et les objectifs du forage. Comme le souligne un expert technique d’un grand fournisseur de services, le contexte est roi.

Les systèmes rotatifs dirigeables (RSS) sont privilégiés dans les formations dures et abrasives pour leur vitesse et la qualité supérieure du trou.

– Expert technique, Halliburton – Services de télémétrie

Ces outils sont le prolongement des mains de l’ingénieur. Ils reçoivent les commandes envoyées depuis la surface (souvent via des séquences de variation de débit ou de rotation) et les traduisent en une action mécanique précise à des milliers de mètres sous terre.

La complexité et la robustesse de ces systèmes, visibles en gros plan, sont un témoignage de l’ingénierie de précision requise. Chaque composant est conçu pour résister à des pressions, des températures et des vibrations extrêmes, tout en exécutant des micro-ajustements qui détermineront le succès de l’opération.

Le « sweet spot » du forage : comment trouver la combinaison parfaite de paramètres pour forer plus vite et mieux

Atteindre le « sweet spot » géologique est l’objectif final, mais pour y parvenir efficacement, il faut d’abord maîtriser le « sweet spot » mécanique. Il s’agit de la combinaison optimale des paramètres de forage qui maximise la vitesse de pénétration (Rate of Penetration – ROP) tout en minimisant l’usure des outils et les vibrations destructrices. Ces paramètres clés sont principalement le poids sur l’outil (Weight on Bit – WOB), la vitesse de rotation (RPM) et le débit du fluide de forage.

Trouver cette combinaison parfaite n’est pas simple, car elle change constamment en fonction de la formation rocheuse rencontrée. Une roche plus dure peut nécessiter plus de poids et moins de vitesse, tandis qu’une formation plus tendre réagira mieux à une rotation plus rapide. Forer en dehors de ce « sweet spot » mécanique peut non seulement ralentir l’opération, augmentant les coûts, mais aussi provoquer des vibrations qui peuvent endommager les coûteux outils MWD, LWD et RSS au fond du puits.

Pour optimiser ce processus, les entreprises se tournent de plus en plus vers l’intelligence artificielle et la modélisation de simulation. Des algorithmes analysent en temps réel les données de vibration, de pression et de ROP, et les comparent à des modèles de performance pour recommander des ajustements aux opérateurs, ou même les appliquer automatiquement. Cette approche permet de s’adapter dynamiquement aux conditions changeantes du sous-sol et de maintenir constamment le forage à son pic d’efficacité.

Étude de cas : L’optimisation par la simulation

L’utilisation de plateformes de simulation avancées permet aux compagnies d’analyser, d’optimiser et d’expérimenter virtuellement avec leurs paramètres de forage. En créant un environnement numérique qui capture les détails des opérations, il est possible de tester différentes combinaisons de WOB et de RPM pour chaque type de formation anticipé, garantissant ainsi une mise en œuvre plus efficace et une réduction des imprévus lors du forage réel.

La recherche du « sweet spot » mécanique est donc un parfait exemple de la discipline systémique : elle combine la connaissance des outils (leurs limites), les données en temps réel (vibrations, ROP) et la modélisation prédictive (algorithmes d’optimisation) pour atteindre un objectif de performance concret. C’est l’orchestration de ces éléments qui permet de forer plus vite, mieux et à moindre coût.

À retenir

- La précision en forage n’est pas un objectif en soi, mais un levier direct de productivité et de rentabilité.

- Le jumeau numérique n’est pas une carte statique ; c’est un partenaire de décision dynamique qui doit être constamment confronté à la réalité du terrain.

- La donnée brute est une information, pas une instruction. Son interprétation critique, ou arbitrage informationnel, est la compétence clé de l’ingénieur moderne.

Au-delà de la technique : le forage directionnel comme pilier stratégique

Nous avons décomposé la discipline du forage millimétrique en ses composantes essentielles : un modèle prédictif robuste, des capteurs temps réel fiables, des outils de pilotage précis et une optimisation continue des paramètres. Cependant, en prenant du recul, on réalise que l’assemblage de ces éléments transcende la simple excellence technique. Le forage directionnel est devenu un pilier stratégique qui redéfinit l’accès aux ressources énergétiques et leur mode d’exploitation, particulièrement au Canada.

La maîtrise de ces techniques permet de débloquer des ressources autrefois considérées comme inaccessibles ou non rentables. Des formations comme celle de Montney, qui s’étend sur la Colombie-Britannique et l’Alberta, contiennent des réserves colossales, mais dans des couches géologiques vastes et relativement minces. Seul le forage horizontal de précision permet de les exploiter économiquement. Les estimations montrent que la formation Montney contient environ 450 billions de pieds cubes de gaz naturel commercialisable, une ressource massive dont l’exploitation dépend entièrement de la capacité à forer des puits longs et précis.

En fin de compte, la précision millimétrique n’est pas une finalité, mais un moyen. C’est le moyen d’optimiser le retour sur investissement, de minimiser l’impact environnemental et de garantir la sécurité des opérations. La discipline systémique que nous avons décrite — cette orchestration rigoureuse de la planification, de l’exécution et de l’adaptation — est ce qui transforme la roche brute en une ressource précieuse. L’avenir de l’industrie ne réside pas dans la prochaine technologie miracle, mais dans la maîtrise toujours plus fine de cette orchestration complexe.

Pour transformer vos opérations et implémenter cette discipline systémique, l’étape suivante consiste à auditer votre propre chaîne de décision, de la qualité du modèle géologique initial à la rapidité de l’arbitrage informationnel en temps réel. C’est en identifiant les points de friction dans cette orchestration que les gains de performance les plus significatifs seront réalisés.

Questions fréquentes sur L’art du forage millimétrique : quand l’ingénierie de précision transforme la roche en ressource

Qu’est-ce que le ‘sweet spot’ mécanique dans le forage?

C’est la combinaison optimale de poids sur l’outil, vitesse de rotation et débit de boue qui maximise la vitesse de pénétration tout en minimisant l’usure de l’équipement.

Comment maintenir les paramètres optimaux pendant le forage?

En utilisant des systèmes de surveillance en temps réel et des algorithmes d’optimisation qui ajustent automatiquement les paramètres en fonction des conditions rencontrées.

Quelle est la différence entre le sweet spot géologique et mécanique?

Le sweet spot géologique est la zone la plus productive du réservoir, tandis que le sweet spot mécanique concerne les paramètres opérationnels optimaux pour forer efficacement.