La clé du succès de l’automatisation du forage au Canada ne réside pas dans une révolution technologique totale, mais dans une feuille de route évolutive qui génère un retour sur investissement à chaque étape.

- La priorité est d’assister et d’augmenter les compétences humaines pour améliorer la sécurité et la précision, plutôt que de viser un remplacement complet et coûteux.

- Le succès dépend d’une approche progressive, intégrant de nouvelles technologies avec les systèmes existants et adaptée aux contextes spécifiques (offshore vs terrestre).

Recommandation : Commencez par un audit ciblé des opérations à plus haut risque et des tâches répétitives pour identifier les premiers gains rapides, avant d’envisager des projets d’automatisation à grande échelle.

L’image d’une tour de forage entièrement autonome, opérant silencieusement au cœur des paysages canadiens sans aucune présence humaine, alimente les conversations stratégiques de l’industrie énergétique. Cette vision, portée par des promesses de sécurité absolue et d’efficacité maximale, semble être l’horizon inévitable. Les directeurs d’opérations et chefs de chantier sont bombardés d’informations sur l’IA révolutionnaire et la robotique omnipotente, leur vendant un futur où l’erreur humaine serait éradiquée et la productivité, sans limite.

Pourtant, sur le terrain, la réalité est bien différente. Entre les équipements vieillissants, les budgets d’investissement (CAPEX) scrutés à la loupe et une culture opérationnelle forgée par des décennies d’expérience humaine, le grand saut vers le « tout automatisé » ressemble souvent à une impasse. Mais si la véritable clé n’était pas cette révolution brutale, mais plutôt une évolution intelligente ? Et si le chemin vers la tour de forage du futur n’était pas un saut dans le vide, mais une série d’étapes pragmatiques, mesurables et rentables ?

Cet article propose une feuille de route stratégique, loin du mythe de la tour fantôme. Nous allons déconstruire l’idée du « tout ou rien » pour explorer une approche incrémentale de l’automatisation, spécifiquement pensée pour le contexte canadien. De la sécurisation des manœuvres les plus critiques à la transformation des carrières, en passant par l’analyse des technologies de pointe, découvrez comment planifier une transition réussie vers des opérations de forage plus intelligentes, plus sûres et fondamentalement plus efficaces.

Pour naviguer à travers cette transformation complexe, cet article est structuré pour vous guider pas à pas. Le sommaire suivant vous donnera un aperçu clair des étapes clés de cette feuille de route, de la sécurisation des opérations à l’émergence des nouvelles compétences.

Sommaire : Vers des opérations de forage intelligentes au Canada

- La manœuvre la plus dangereuse du forage : comment l’automatisation la rend plus sûre et plus rapide

- Du plancher de forage au fauteuil de commande : la transformation du métier de foreur

- Automatisation : plus cruciale en mer ou sur terre ?

- L’erreur du « tout ou rien » : pourquoi les projets d’automatisation trop ambitieux échouent systématiquement

- Comment l’IA peut prédire une panne avant qu’elle ne survienne sur un équipement de forage

- IA contre expert humain : qui est le meilleur pour piloter un forage ?

- Le foreur de demain sera-t-il un pilote de drone ? Comment l’automatisation transforme les carrières

- Technologies de pointe

La manœuvre la plus dangereuse du forage : comment l’automatisation la rend plus sûre et plus rapide

Le plancher de forage est historiquement le cœur névralgique mais aussi le plus risqué des opérations. La manipulation des tiges de forage, une tâche manuelle et répétitive, concentre une part significative des accidents graves. L’approche pragmatique de l’automatisation ne cherche pas à éliminer d’emblée tous les postes, mais à cibler chirurgicalement ces « zones rouges ». En remplaçant les interventions humaines directes sur la chaîne de forage par des systèmes robotisés, l’impact sur la sécurité est immédiat et quantifiable. Ces systèmes ne se contentent pas d’exécuter une tâche ; ils surveillent en continu les paramètres pour prévenir les incidents avant qu’ils ne se produisent.

L’automatisation ciblée de ces manœuvres critiques diminue drastiquement l’exposition des équipes aux dangers. Le résultat n’est pas seulement une réduction des blessures, mais aussi une amélioration de l’efficacité opérationnelle. Les systèmes automatisés effectuent les connexions de tiges avec une précision et une rapidité constantes, 24 heures sur 24, sans fatigue. Cette optimisation du cycle de forage se traduit par des gains de temps substantiels. L’effort d’amélioration de la sécurité porte ses fruits à l’échelle nationale, comme en témoigne la tendance à la baisse des incidents. Au Canada, on observe une nette amélioration, avec 0,9 occurrence par 1000 km de pipeline en 2024, un chiffre inférieur à la moyenne décennale.

L’enjeu n’est donc pas de créer une tour « sans humains », mais de concevoir un environnement de travail où les humains sont retirés des tâches les plus dangereuses et répétitives. L’automatisation devient alors un outil puissant pour « désincarner » le risque, en le transférant de l’opérateur à la machine. C’est la première étape, et la plus fondamentale, de toute feuille de route vers des opérations plus intelligentes.

Du plancher de forage au fauteuil de commande : la transformation du métier de foreur

Loin de l’image d’une suppression pure et simple des emplois, l’automatisation orchestre une profonde mutation du métier de foreur. Le poste, traditionnellement physique et exposé aux éléments, évolue vers un rôle de supervision et de pilotage stratégique. L’opérateur quitte le plancher de forage pour s’installer dans un fauteuil de commande, souvent à des centaines, voire des milliers de kilomètres du site d’extraction. Cette transition est déjà une réalité au Canada, où des centres d’opérations à distance situés à Calgary permettent de piloter des opérations dans l’Arctique.

Cette illustration de l’opérateur moderne est la parfaite représentation de cette nouvelle ère du forage.

Dans ce nouveau paradigme, le foreur devient un gestionnaire de systèmes. Ses compétences ne reposent plus sur la force physique ou la manipulation directe de l’équipement, but sur sa capacité à interpréter des flux de données, à superviser plusieurs opérations simultanément et à prendre des décisions critiques basées sur les informations fournies par les systèmes automatisés. Ce modèle transforme également le mode de vie des travailleurs, en remplaçant le cycle éprouvant du « fly-in/fly-out » par un travail de bureau plus stable, améliorant ainsi la qualité de vie et l’attractivité du secteur pour de nouveaux talents.

La valeur de l’expérience humaine n’est pas diminuée, elle est réorientée. L’intuition et la connaissance du terrain restent essentielles pour gérer les imprévus que les algorithmes ne peuvent anticiper. Le foreur de demain est un hybride : un technicien de pointe avec l’expérience d’un homme de terrain. C’est un superviseur augmenté par la technologie, capable de piloter des opérations complexes avec une précision et une sécurité inégalées.

Automatisation : plus cruciale en mer ou sur terre ?

La pertinence de l’automatisation n’est pas uniforme ; elle répond à des défis radicalement différents selon qu’il s’agisse d’opérations terrestres en Alberta ou de plateformes offshore au large de Terre-Neuve. Une feuille de route efficace doit donc être contextuelle. En mer, dans un environnement hostile marqué par les icebergs et une météo violente, la priorité absolue de l’automatisation est la sécurité. Retirer les humains des zones exposées n’est pas une simple optimisation, c’est une nécessité vitale. Les robots sous-marins et les systèmes de forage téléopérés sont des réponses directes à ces risques extrêmes.

Sur terre, notamment dans les contextes de « factory drilling » où des dizaines de puits sont forés depuis un même emplacement, le moteur principal est l’efficacité opérationnelle. L’automatisation permet de maintenir une cadence de production continue, 24/7, en minimisant les temps morts. L’enjeu est de répondre à la pénurie de main-d’œuvre qualifiée tout en maximisant le rendement. Dans les sables bitumineux, une autre priorité émerge : l’optimisation énergétique, où l’IA aide à réduire la consommation de vapeur, un poste de coût majeur.

Ce tableau, basé sur une analyse comparative des avancées technologiques, met en lumière les différentes stratégies d’automatisation selon le contexte canadien.

| Critère | Offshore (Terre-Neuve) | Terrestre (Alberta) | Sables bitumineux |

|---|---|---|---|

| Priorité principale | Sécurité (conditions extrêmes) | Efficacité (factory drilling) | Optimisation énergétique |

| Défis spécifiques | Icebergs, météo violente | Pénurie main-d’œuvre | Consommation énergétique |

| ROI automatisation | Réduction risques humains | Production continue 24/7 | Réduction coûts énergétiques |

| Technologies clés | Robots sous-marins | Systèmes multi-puits | IA optimisation vapeur |

L’impact économique de ces approches est significatif. Par exemple, l’automatisation dans les puits horizontaux, typique des opérations terrestres modernes, peut atteindre un taux de production jusqu’à 20 fois supérieur à celui des puits verticaux traditionnels. Le retour sur investissement (ROI) ne se mesure donc pas de la même manière : en mer, il est lié à la réduction des risques humains et des arrêts coûteux dus à la météo ; sur terre, il est directement corrélé à l’augmentation du volume de production. La stratégie d’automatisation doit donc être une réponse sur mesure, pas une solution universelle.

L’erreur du « tout ou rien » : pourquoi les projets d’automatisation trop ambitieux échouent systématiquement

L’une des plus grandes erreurs dans la transition numérique du secteur énergétique est de céder à la tentation du « grand soir technologique ». De nombreux projets d’automatisation échouent non pas à cause de la technologie elle-même, but en raison d’une ambition déconnectée de la réalité opérationnelle. Vouloir remplacer d’un seul coup l’ensemble des systèmes existants (« legacy systems ») est une approche à haut risque, particulièrement dans le contexte canadien où le parc d’équipements est souvent un mélange de générations technologiques.

L’incompatibilité entre les nouvelles plateformes logicielles et les équipements vieillissants crée des frictions techniques et des surcoûts qui peuvent faire dérailler l’ensemble du projet. Comme le montre une analyse des échecs d’intégration technologique, une approche plus sage et plus efficace consiste à procéder par étapes. Cette stratégie incrémentale permet de valider le retour on investissement (ROI) à chaque phase, ce qui est crucial pour convaincre des directions souvent prudentes en matière de dépenses en capital (CAPEX). Au lieu d’un projet pharaonique à l’issue incertaine, on déploie une série d’initiatives ciblées avec des bénéfices mesurables.

Cette feuille de route pragmatique pourrait commencer par l’automatisation de la connexion des tiges (gain de sécurité immédiat), puis l’intégration d’un système de maintenance prédictive sur les équipements critiques (réduction des temps d’arrêt), et enfin, la mise en place d’un pilotage à distance pour une partie des opérations. Chaque étape finance la suivante et démontre la valeur de la démarche, créant une dynamique positive et réduisant la résistance au changement. C’est en construisant brique par brique que l’on érige la tour de forage de demain, et non en essayant de la faire surgir du sol en une seule fois.

Comment l’IA peut prédire une panne avant qu’elle ne survienne sur un équipement de forage

Au-delà de la robotisation des tâches physiques, l’intelligence artificielle (IA) offre une capacité quasi divinatoire : la maintenance prédictive. Sur une tour de forage, un arrêt non planifié se chiffre en centaines de milliers de dollars par jour. L’IA transforme cette gestion réactive des pannes en une approche proactive. En analysant en temps réel un flux constant de données provenant de milliers de capteurs (vibrations, température, pression), les algorithmes peuvent détecter des anomalies infimes, invisibles pour un humain, qui sont les signes avant-coureurs d’une défaillance imminente.

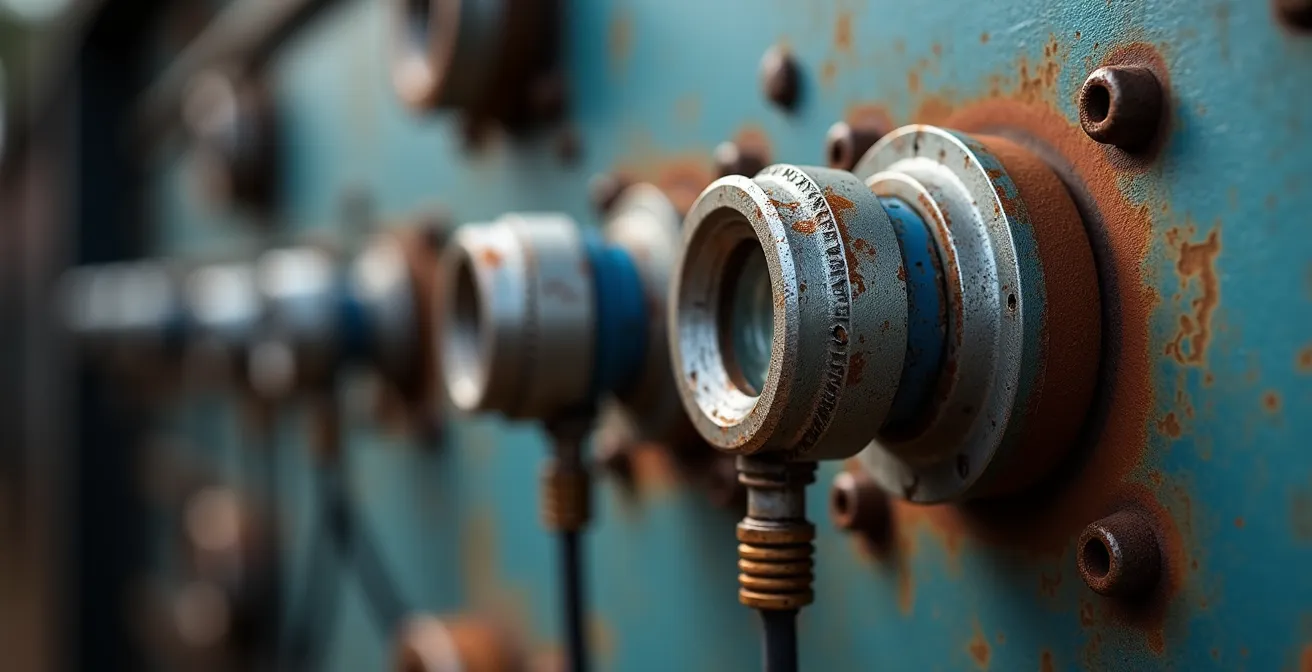

Ce gros plan sur des capteurs industriels montre la source de données qui alimente l’intelligence artificielle pour la maintenance.

Cette capacité à anticiper les pannes est une révolution. Comme le souligne un rapport sectoriel, cette approche permet de planifier les interventions de maintenance au moment le plus opportun, juste avant la panne mais sans interrompre inutilement la production.

L’IA permet de mettre en place une maintenance prédictive en analysant en temps réel les données des capteurs embarqués. En détectant les signes avant-coureurs de défaillance, l’IA peut anticiper les besoins de maintenance, réduisant considérablement les temps d’arrêt non planifiés.

– Rapport sectoriel, Démarre ton aventure – IA dans le pétrole et gaz

Le Canada est à la pointe de ce domaine, avec des instituts de renommée mondiale comme Amii à Edmonton et Mila à Montréal qui collaborent directement avec le secteur énergétique. Ces partenariats permettent de développer des algorithmes spécifiquement entraînés pour les conditions extrêmes du pays, comme les fortes variations de température. L’IA n’est donc plus un concept abstrait, mais un outil tangible qui rend les opérations de forage plus fiables, plus sûres et, en fin de compte, plus rentables.

IA contre expert humain : qui est le meilleur pour piloter un forage ?

La question de la suprématie de l’IA sur l’humain est souvent mal posée. Dans le pilotage du forage, il ne s’agit pas d’une compétition mais d’une collaboration augmentée. L’intelligence artificielle excelle dans des domaines où l’humain a des limites naturelles : le traitement d’immenses volumes de données en temps réel et l’optimisation mathématique continue. Les systèmes de forage autonomes peuvent ajuster la trajectoire, le poids sur l’outil et la vitesse de rotation des milliers de fois par minute pour suivre le chemin optimal dans le sous-sol.

La précision qui en résulte est remarquable. Selon une analyse sur l’automatisation, les foreuses pilotées par IA peuvent réduire la marge d’erreur à seulement quelques mètres sur des kilomètres de forage. Une étude sur l’automatisation du plancher de forage a révélé que les systèmes d’IA peuvent atteindre une précision remarquable avec une marge d’erreur de 3-4 mètres, une performance difficilement égalable par un opérateur humain, même très expérimenté. L’IA est donc un copilote infatigable et d’une précision chirurgicale.

Cependant, l’expérience humaine conserve une valeur irremplaçable. L’intuition d’un foreur chevronné, sa capacité à « sentir » une vibration anormale qui n’est pas dans le modèle de l’IA ou à interpréter un contexte géologique local imprévu, reste un atout maître. L’IA peut optimiser une trajectoire connue, mais l’humain excelle dans la gestion de l’inconnu. Le meilleur pilote n’est donc ni l’IA seule, ni l’humain seul. C’est l’expert humain qui supervise l’IA, valide ses recommandations, et reprend la main lorsque la situation sort du cadre pour lequel l’algorithme a été entraîné. Le foreur devient le pilote de chasse, et l’IA, son système de visée et de navigation ultra-sophistiqué.

Le foreur de demain sera-t-il un pilote de drone ? Comment l’automatisation transforme les carrières

La transformation du métier de foreur en pilote de systèmes à distance n’est que la partie visible de l’iceberg. L’automatisation crée un écosystème de nouvelles carrières hautement qualifiées, qui redessinent le paysage des compétences dans le secteur énergétique canadien. Le besoin se déplace des métiers manuels vers des expertises techniques et numériques pointues. La demande explose pour des techniciens en robotique capables d’intervenir sur des équipements complexes dans des conditions de grand froid, des data scientists basés à Calgary ou Edmonton spécialisés dans l’analyse des données de forage, ou encore des experts en cybersécurité des systèmes industriels pour protéger ces infrastructures critiques.

Cette transition n’est pas sans défis, notamment pour les communautés locales et les Premières Nations, dont les ententes sur les retombées économiques étaient traditionnellement basées sur des emplois manuels. Comme le souligne un retour d’expérience des communautés, une renégociation est en cours.

Les ententes sur les retombées économiques avec les Premières Nations, traditionnellement basées sur des postes manuels locaux, doivent être renégociées à l’ère de l’automatisation. Les communautés demandent désormais des programmes de formation technique et des garanties d’emplois qualifiés dans les nouveaux métiers du numérique pour assurer un partage équitable des bénéfices de cette transformation.

– Analyse des impacts communautaires, Gouvernement du Canada

Une feuille de route d’automatisation réussie doit donc impérativement inclure un volet de développement des compétences et d’inclusion. Cela passe par des partenariats avec des instituts techniques comme le SAIT ou le NAIT et des programmes de formation continue pour les travailleurs actuels. Le foreur de demain ne sera peut-être pas un pilote de drone au sens littéral, mais il sera sans aucun doute un professionnel de la technologie, un superviseur de systèmes automatisés, ou un opérateur de réalité augmentée guidant des robots de maintenance à distance. L’enjeu pour le Canada est de former cette nouvelle génération de travailleurs pour rester un leader mondial de l’énergie.

Plan d’action : les nouveaux métiers émergents dans le forage automatisé au Canada

- Technicien en robotique de forage certifié pour opérations par grand froid (-40°C à +40°C)

- Data Scientist spécialisé en forage – basé à Calgary ou Edmonton

- Spécialiste en cybersécurité des systèmes industriels pour le secteur énergétique

- Superviseur de systèmes automatisés avec certification SAIT/NAIT

- Opérateur de réalité augmentée pour maintenance à distance

À retenir

- L’automatisation réussie du forage au Canada est une évolution progressive et pragmatique, pas une révolution disruptive du « tout ou rien ».

- La priorité stratégique est d’augmenter les capacités humaines en ciblant d’abord la sécurité et les tâches répétitives, avant de viser un remplacement complet.

- La feuille de route doit être adaptée au contexte canadien (offshore vs terrestre) et intégrer un volet social pour la formation et l’inclusion des parties prenantes locales, notamment les Premières Nations.

Technologies de pointe

La feuille de route vers l’automatisation est pavée d’innovations technologiques, dont certaines sont nées directement au Canada. L’un des meilleurs exemples est la technique du Casing drilling, développée et brevetée par la société canadienne Tesco Drilling Technology. Cette innovation majeure, où les tubes qui forment les parois du puits (le tubage) servent également de train de tiges de forage, simplifie considérablement les opérations, réduit le temps de forage et améliore la sécurité en diminuant le nombre de manipulations.

Cette capacité d’innovation locale est un atout majeur pour les entreprises canadiennes qui souhaitent s’engager dans l’automatisation. Pour soutenir cette transition, le Canada a mis en place un écosystème robuste d’incitatifs financiers. Ces programmes sont conçus pour réduire le risque financier des projets d’innovation et encourager les entreprises à investir dans les technologies de pointe. Pour tout directeur des opérations ou de l’innovation, connaître ces leviers est la première étape concrète pour bâtir un dossier d’investissement solide. Ils transforment un projet d’automatisation d’un centre de coût en un investissement stratégique soutenu par des partenaires publics.

Votre checklist : les incitatifs financiers canadiens pour l’automatisation

- RS&DE (Recherche scientifique et développement expérimental) : Vérifiez l’éligibilité pour un crédit d’impôt pouvant atteindre 35% des dépenses de R&D admissibles.

- Fonds d’innovation stratégique (FIS) : Évaluez si votre projet d’automatisation dépasse 10M$ pour postuler à des subventions pour projets à grande échelle.

- Programme d’innovation énergétique : Explorez ce financement si votre technologie contribue à des opérations de forage plus propres.

- Alberta Innovates : Si vous êtes en Alberta, consultez les programmes provinciaux spécifiques aux startups en technologie pétrolière.

- IRAP-CNRC : Pour les PME, contactez le Programme d’aide à la recherche industrielle pour une assistance technique et financière.

Le passage à l’action est la finalité de toute stratégie. En combinant l’innovation technologique locale avec les puissants leviers financiers disponibles, les entreprises canadiennes peuvent non seulement suivre le mouvement de l’automatisation, mais aussi le mener. La tour de forage intelligente n’est pas un mythe, mais le résultat d’une série de décisions éclairées et d’investissements judicieux.

Questions fréquentes sur l’automatisation du forage au Canada

Qui est légalement responsable en cas d’incident causé par une décision de l’IA au Canada?

Le cadre réglementaire canadien reste flou sur cette question. La responsabilité pourrait incomber à l’opérateur, au fournisseur de service ou à l’éditeur du logiciel, selon les circonstances spécifiques de l’incident.

Comment l’IA gère-t-elle les spécificités géologiques canadiennes comme les formations de Montney?

Les systèmes d’IA doivent être entraînés sur des données locales spécifiques pour comprendre les nuances des formations géologiques canadiennes, nécessitant une collaboration étroite avec les experts locaux.

L’expérience humaine reste-t-elle pertinente face à l’IA?

Absolument. L’intuition d’un foreur expérimenté pour ‘sentir’ des vibrations anormales spécifiques aux formations locales reste un atout que l’IA ne peut pas encore totalmente remplacer.