Contrairement à l’idée reçue qui réduit le forage à une simple affaire de force brute, la performance parfaite est un art. Elle ne naît pas de la puissance maximale, mais d’une harmonisation délicate, une véritable symphonie où chaque paramètre — poids, vitesse, fluide — est ajusté en temps réel. Cet article révèle comment les meilleurs opérateurs, tels des chefs d’orchestre, écoutent la roche pour composer la mélodie de forage la plus efficace, transformant la dissonance en productivité.

Imaginez un instant un orchestre symphonique. Le percussionniste frappe ses timbales avec une force démesurée, noyant le son délicat des violons. Le résultat est une cacophonie, un bruit sans âme. Le forage, à son plus haut niveau, fonctionne sur le même principe. Pousser les paramètres au maximum sans discernement ne mène qu’à l’usure prématurée, aux vibrations destructrices et à des coûts exorbitants. La véritable expertise ne réside pas dans la force, mais dans l’harmonie. Elle consiste à écouter les retours subtils de la formation rocheuse, à sentir les vibrations et à ajuster chaque « instrument » — le poids sur l’outil (WOB), la vitesse de rotation (RPM), le débit de fluide — pour créer une mélodie de pénétration fluide et constante.

Beaucoup de guides se concentrent sur des conseils génériques : « trouver le bon équilibre » ou « choisir le bon trépan ». Si ces éléments sont fondamentaux, ils ne sont que les notes sur une partition. L’art du foreur, ou de l’ingénieur qui le supervise, est d’interpréter cette partition en temps réel. Mais si la clé de la performance n’était pas dans les paramètres eux-mêmes, mais dans leur interaction dynamique ? Si le secret résidait dans la capacité à transformer les données brutes en une symphonie de forage, où chaque ajustement anticipe le suivant pour atteindre ce fameux « sweet spot », ce point d’équilibre parfait entre vitesse, durabilité et sécurité ? Cet article se propose d’explorer cette vision, en décomposant chaque section de l’orchestre du forage pour comprendre comment les harmoniser.

Pour vous guider dans cette orchestration complexe, nous allons décortiquer les rôles de chaque instrument et les dilemmes du chef d’orchestre. Vous découvrirez pourquoi le fluide de forage est bien plus qu’un simple liquide de refroidissement et comment la quête de la performance se joue entre vitesse et économie. Cet aperçu vous donnera les clés pour comprendre et maîtriser la symphonie souterraine qui se joue sous nos pieds.

Sommaire : Composer la mélodie parfaite du forage efficace

- Poids ou vitesse ? Le dilemme du foreur pour percer la roche plus efficacement

- Pourquoi le fluide de forage est-il aussi important que le trépan lui-même ?

- Forer vite ou forer économiquement ? Lequel de ces deux indicateurs est le plus important ?

- L’erreur de « pilotage automatique » : pourquoi forer en ligne droite dans un monde qui change est une mauvaise idée

- L’autopilote du forage : comment l’automatisation optimise en permanence les paramètres pour une efficacité maximale

- Le « sweet spot » du forage : comment trouver la combinaison parfaite de paramètres pour forer plus vite et mieux

- La triple action du tricône : comment cet outil broie-t-il les roches les plus résistantes ?

- La gestion des données en temps réel pour optimiser la production

Poids ou vitesse ? Le dilemme du foreur pour percer la roche plus efficacement

Le premier dilemme du chef d’orchestre du forage concerne ses deux solistes principaux : le poids sur l’outil (WOB) et la vitesse de rotation (RPM). Pousser l’un sans considérer l’autre, c’est comme demander à un violoniste de jouer plus fort sans se soucier de la justesse. Dans les formations tendres, une vitesse de rotation élevée avec un poids modéré peut suffire pour « raser » la roche efficacement, un peu comme un allegro rapide et léger. À l’inverse, face à une roche dure et abrasive, augmenter la vitesse sans un poids suffisant ne fera que polir la surface et user prématurément le trépan. Il faut alors réduire le tempo (RPM) et augmenter la pression (WOB) pour que les dents ou les pastilles de l’outil puissent mordre et fracturer la roche, à la manière d’un adagio puissant et pesant.

L’interaction entre ces deux paramètres est le cœur de la mélodie. Un excès de poids pour une vitesse donnée peut provoquer un couple excessif, des vibrations et un « broutement » de l’outil, une dissonance mécanique qui endommage tout le train de tiges. Pas assez de poids, et l’outil « danse » sur la roche sans progresser. Trouver la bonne combinaison est un art qui dépend non seulement de la roche, mais aussi du type de trépan utilisé. Un trépan PDC (Polycrystalline Diamond Compact), par exemple, excelle à haute vitesse dans des formations homogènes, tandis qu’un tricône est souvent plus tolérant aux variations et plus efficace avec des poids élevés dans des terrains complexes. Les enjeux financiers sont colossaux, surtout dans des projets canadiens extrêmes comme le forage du puits ultra-profond Persephone au large de Terre-Neuve, où le coût des opérations peut atteindre environ 1 million de dollars par jour. Chaque heure gagnée ou perdue par une mauvaise orchestration des paramètres a un impact direct et massif.

Pourquoi le fluide de forage est-il aussi important que le trépan lui-même ?

Si le trépan est le soliste, le fluide de forage est l’acoustique de la salle de concert. Il modifie et conditionne la performance de chaque instrument. Beaucoup de néophytes le voient comme un simple liquide de refroidissement, mais son rôle est bien plus fondamental. Comme le résume l’expert Frédéric Filloux, cette mixture a une triple mission critique. Dans une analyse sur le forage en eaux profondes, il explique :

Cette mixture a trois fonctions essentielles: refroidir le trépan, remonter les débris rocheux du percement, et contrer la formidable pression du mélange pétrole-gaz.

– Frédéric Filloux, Slate.fr – Analyse du forage en eaux profondes

Ces trois fonctions sont interdépendantes. Un nettoyage inefficace du fond de trou, où les déblais de roche ne sont pas évacués assez vite, force le trépan à rebroyer les mêmes particules. C’est l’équivalent de jouer dans une pièce remplie d’échos parasites : la performance est étouffée, l’énergie est gaspillée, et l’usure s’accélère. La viscosité, la densité et le débit du fluide doivent donc être parfaitement accordés à la vitesse de pénétration et à la nature des déblais pour assurer une évacuation fluide et constante. C’est ce qu’on appelle l’hydraulique du forage, une science à part entière.

Au Canada, la gestion du fluide présente un défi supplémentaire : le climat. Le froid extrême peut geler les conduites et altérer les propriétés de la boue. Pour l’illustrer, l’image ci-dessous montre un système de circulation complexe, souvent nécessaire pour opérer dans des conditions hivernales rigoureuses.

Dans des régions comme le Québec, le maintien de la performance du fluide est crucial. Les contraintes techniques du forage en climat nordique imposent souvent l’installation de systèmes de chauffage diesel pour empêcher le gel des fonctions vitales du circuit de boue. Ignorer l’importance du fluide, c’est comme ignorer l’air que respire l’orchestre : sans lui, aucune symphonie n’est possible.

Forer vite ou forer économiquement ? Lequel de ces deux indicateurs est le plus important ?

Le succès d’une symphonie se mesure-t-il à sa vitesse d’exécution ou à l’émotion qu’elle procure ? En forage, le dilemme est similaire. L’indicateur le plus évident est la vitesse de pénétration (ROP), mesurée en mètres par heure. Un ROP élevé semble être le but ultime : plus on fore vite, plus vite on atteint la cible. Cependant, cette vision est dangereusement simpliste. Forer vite à tout prix peut entraîner une usure agressive du trépan, des risques de déviation non contrôlée, et des vibrations qui endommagent les coûteux outils de mesure en fond de puits (MWD/LWD). C’est le « presto » joué si vite que les musiciens font des fausses notes et cassent leurs instruments.

Le véritable indicateur de performance, celui qui guide les décisions des maîtres d’œuvre, est le coût par mètre foré. Cette métrique est beaucoup plus holistique. Elle prend en compte non seulement la vitesse, mais aussi la durée de vie de l’outil, le temps passé en manœuvres pour changer un trépan usé, et le coût des fluides et autres consommables. Parfois, il est plus économique de forer 20% moins vite si cela permet de doubler la durée de vie d’un trépan PDC coûtant plusieurs dizaines de milliers de dollars. C’est un calcul d’optimisation constant : trouver le tempo qui maximise la distance parcourue avant de devoir s’arrêter pour « changer de partition » (ou d’outil). Ce choix a des répercussions économiques majeures, non seulement pour l’entreprise, mais pour l’ensemble de l’écosystème. Au Canada, l’activité de forage est un moteur économique puissant, générant en moyenne 145 emplois directs et indirects pour chaque nouveau puits foré, selon l’Association canadienne des entreprises de forage pétrolier. Une performance de forage économique soutient donc la viabilité de toute une filière.

L’erreur de « pilotage automatique » : pourquoi forer en ligne droite dans un monde qui change est une mauvaise idée

Un jeune musicien pourrait croire que suivre la partition consiste à jouer chaque note avec la même intensité, du début à la fin. Un maestro sait que la musique vit dans les nuances, les crescendos et les decrescendos. De même, un foreur pourrait penser que le chemin le plus court est la ligne droite. C’est une erreur fondamentale. Le sous-sol n’est pas un bloc homogène ; c’est une mosaïque complexe, une « partition géologique » faite de couches tendres, de strates abrasives, de lentilles dures et de zones instables. Tenter de forer en ligne droite à travers ce monde changeant, c’est ignorer la musique.

Le forage dirigé est aujourd’hui la norme plutôt que l’exception. Il permet de contourner des formations géologiques problématiques, de suivre un réservoir d’hydrocarbures sinueux ou de forer plusieurs drains à partir d’une seule plateforme de surface. Forcer le passage en ligne droite dans une couche de schiste très dure quand une couche de grès plus tendre se trouve juste à côté est une perte de temps et d’argent. Le véritable art consiste à utiliser les outils de mesure en fond de puits pour « lire » la géologie en temps réel et ajuster la trajectoire pour qu’elle suive le chemin de moindre résistance, tout en restant dans la cible. L’immense territoire canadien a vu être forés un nombre considérable de puits, contribuant à une base de données géologiques massive, avec plus de quatre millions de puits d’hydrocarbures terrestres forés dans neuf pays, y compris le Canada.

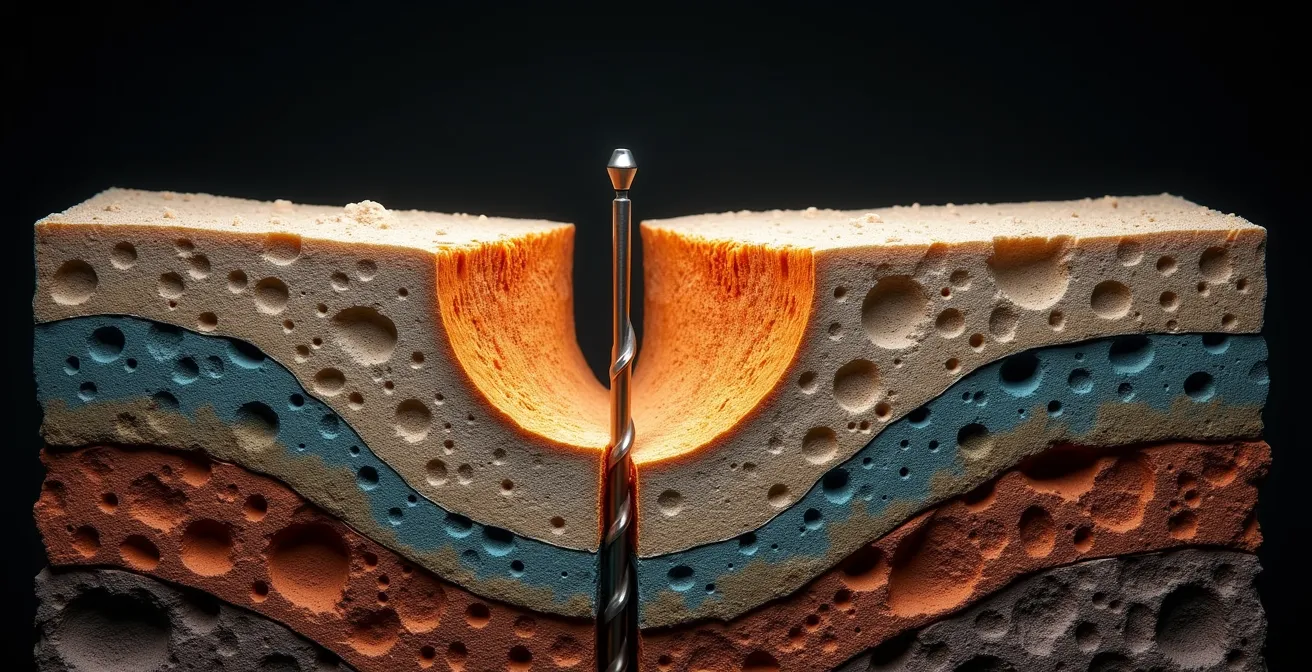

L’illustration suivante montre une vue en coupe de ce concept, où la trajectoire de forage n’est pas une ligne rigide mais une courbe intelligente s’adaptant aux différentes strates rocheuses.

Cette approche dynamique, ce refus du « pilotage automatique », est ce qui distingue le forage moderne. Il ne s’agit plus de « percer » mais de « naviguer » dans le sous-sol. Chaque changement de couche est un changement de mouvement dans la symphonie, exigeant du chef d’orchestre une adaptation immédiate de la dynamique et du tempo.

L’autopilote du forage : comment l’automatisation optimise en permanence les paramètres pour une efficacité maximale

Face à la complexité de l’orchestration, peut-on remplacer le chef d’orchestre humain par une machine ? C’est la promesse de l’automatisation du forage. Les systèmes modernes ne se contentent plus d’exécuter des commandes ; ils deviennent le maestro. Grâce à un flux constant de données provenant des capteurs en fond de puits (pression, température, vibrations, gamma ray), des algorithmes sophistiqués peuvent ajuster les paramètres (WOB, RPM, débit) plusieurs fois par seconde. C’est bien au-delà de la capacité de réaction d’un opérateur humain.

Ces « autopilotes » recherchent en permanence le « sweet spot » en fonction d’un objectif prédéfini : maximiser le ROP, minimiser les vibrations, ou optimiser le coût par mètre. Si le système détecte une vibration anormale (une « fausse note »), il peut instantanément réduire la vitesse de rotation ou ajuster le poids pour la faire disparaître avant qu’elle ne cause des dommages. Comme le souligne une analyse technologique, cette évolution répond à un besoin croissant de finesse : « L’automatisation progresse à travers des équipements de guidage et de contrôle, répondant à des exigences de précision croissantes ». Cette précision permet de maintenir le forage dans une fenêtre opérationnelle optimale, un état d’harmonie quasi permanent. L’automatisation transforme le forage d’une série de décisions humaines espacées dans le temps en un processus d’optimisation continue et fluide.

Loin de rendre le foreur obsolète, cette technologie élève son rôle. Il n’est plus le musicien qui joue chaque note, mais le compositeur qui définit la stratégie globale, qui choisit le « mode » de la symphonie (agressif, conservateur, économique) et qui supervise l’exécution de l’orchestre automatisé, prêt à intervenir si la partition géologique révèle une surprise que l’algorithme n’avait pas anticipée. C’est la fusion de l’intelligence artificielle et de l’expérience humaine pour créer la plus parfaite des mélodies de forage.

Le « sweet spot » du forage : comment trouver la combinaison parfaite de paramètres pour forer plus vite et mieux

Le « sweet spot » est le Graal de tout foreur, le moment de grâce où l’orchestre joue en parfaite harmonie. C’est cet état d’équilibre dynamique où le trépan avance à la vitesse maximale possible pour une formation donnée, avec un minimum de vibrations et d’usure. Atteindre ce point n’est pas le fruit du hasard, mais le résultat d’une recherche méthodique et d’une écoute attentive. Il s’agit de trouver la combinaison unique de poids sur l’outil (WOB) et de vitesse de rotation (RPM) qui maximise l’énergie transmise à la roche de manière constructive, c’est-à-dire pour la fracturer, et non de manière destructive (vibrations, chaleur).

Concrètement, comment le chercher ? Les opérateurs commencent souvent avec des paramètres recommandés, basés sur la connaissance de la géologie locale et le type de trépan. Par exemple, les spécifications techniques de forage suggèrent une vitesse de rotation entre 50 et 300 tours/minute et une force de 250 à 1000 daN par centimètre de diamètre de trépan. Ensuite, ils procèdent par ajustements successifs. En maintenant le RPM constant, ils augmentent progressivement le WOB et observent la réaction du ROP. Le ROP va augmenter, puis atteindre un plateau, voire diminuer si le poids devient excessif et que le nettoyage du trou n’est plus efficace. Ce test, appelé « Drill-Off Test », permet d’identifier le poids optimal pour une vitesse donnée. En répétant ce processus pour différentes vitesses de rotation, on peut cartographier la performance et identifier la combinaison la plus vertueuse. Les systèmes automatisés réalisent cette recherche en continu, s’assurant que l’opération reste au plus près de ce point d’équilibre magique, même lorsque la « partition géologique » change.

Votre plan d’action pour trouver le ‘sweet spot’

- Adapter la vitesse de rotation (RPM) : Commencer avec des valeurs de référence selon la dureté du terrain, par exemple 50 tours/min en terrain très dur et jusqu’à 300 tours/min en terrain tendre.

- Ajuster le poids sur l’outil (WOB) : Faire varier le poids progressivement pour une RPM donnée, en visant des valeurs comme 250 daN/cm pour des formations tendres et jusqu’à 1000 daN/cm pour les plus dures, tout en surveillant la réponse du ROP.

- Optimiser l’hydraulique : S’assurer que le débit de fluide est suffisant pour maintenir une vitesse de remontée des déblais efficace, idéalement autour de 25 m/s dans l’espace annulaire, pour éviter de rebroyer les déblais.

- Surveiller l’usure de l’outil : Tenir compte de la durée de vie théorique du trépan (ex: 40h pour un tricône denté, jusqu’à 150h pour un modèle à paliers lubrifiés) pour décider s’il est plus rentable de pousser les paramètres ou de préserver l’outil.

La triple action du tricône : comment cet outil broie-t-il les roches les plus résistantes ?

Dans notre orchestre du forage, le tricône est un instrument à part, un percussionniste virtuose capable de jouer les passages les plus difficiles de la partition géologique. Contrairement aux trépans PDC qui « cisaille » la roche, le tricône utilise une méthode de destruction brutale et efficace. Comme son nom l’indique, il est équipé de trois cônes dentés qui roulent sur le fond du trou. Son génie réside dans sa triple action : chaque cône, légèrement désaxé, ne se contente pas de rouler, il glisse aussi légèrement. Cette combinaison de roulement et de glissement engendre une action de broyage et d’éclatement extrêmement efficace sur les roches dures et hétérogènes.

Cette conception unique est parfaitement décrite par la banque de données terminologiques du gouvernement du Canada, TERMIUM Plus, qui définit le tricône comme un :

Outil de forage pourvu de trois molettes dentées qui détruisent les roches, à la fois par éclatement et par broyage […] munis de dents en carbure de tungstène, matériau choisi pour son exceptionnelle dureté.

– TERMIUM Plus, Banque de données terminologiques du gouvernement du Canada

Les « dents » peuvent être en acier pour les formations tendres ou être des inserts en carbure de tungstène pour une résistance maximale à l’abrasion. L’image ci-dessous donne une idée de la robustesse et de la complexité de cet outil, véritable merveille d’ingénierie mécanique.

La performance d’un tricône est remarquable. Sa vitesse d’avancement peut varier de 1 à 2 m/h dans les roches les plus dures à plus de 30 m/h dans les terrains tendres. Sa robustesse lui permet de tolérer des conditions de forage difficiles où un PDC serait rapidement endommagé. Le choix d’utiliser un tricône est donc une décision stratégique du chef d’orchestre, réservant cet instrument puissant pour les mouvements les plus exigeants de la symphonie, là où la force brute et intelligente du broyage est la seule mélodie possible.

À retenir

- Le forage performant n’est pas une question de force brute, mais une orchestration délicate de paramètres (poids, vitesse, fluide) en réponse à la géologie.

- Le fluide de forage est un acteur central : son rôle dans le nettoyage, le refroidissement et la gestion de la pression est aussi crucial que celui du trépan lui-même.

- La performance ultime se mesure au coût par mètre foré, un indicateur qui équilibre vitesse, durabilité de l’outil et efficacité opérationnelle.

La gestion des données en temps réel pour optimiser la production

La plus belle symphonie du monde, si elle est jouée dans une salle vide, n’a aucun impact. De même, la performance de forage la plus optimisée n’a de sens que si elle contribue à l’objectif final : une production efficace et rentable. C’est ici qu’intervient la gestion des données en temps réel, non plus seulement pour piloter le trépan, mais pour piloter l’ensemble de l’opération. Les données LWD (Logging While Drilling) ne se contentent pas de guider la trajectoire ; elles caractérisent le réservoir (porosité, perméabilité, nature des fluides) au fur et à mesure que le puits est foré. Cette information est cruciale pour prendre des décisions stratégiques en quelques heures, voire quelques minutes.

Imaginons que les données révèlent que la zone cible est moins prometteuse que prévu, mais qu’une autre formation, traversée plus haut, présente un potentiel inattendu. L’équipe peut décider de stopper le forage principal pour planifier un drain latéral vers cette nouvelle cible, maximisant ainsi la valeur du puits. Sans données en temps réel, cette opportunité n’aurait été découverte que bien plus tard, après des analyses coûteuses en laboratoire. C’est cette agilité, cette capacité à réécrire la fin de la partition en cours de route, qui caractérise la production moderne. Cet impératif d’optimisation est d’autant plus pertinent que la production canadienne atteint des sommets, avec un record de 298,8 millions de mètres cubes en 2024 selon les dernières données de Statistique Canada. Chaque décision basée sur des données précises contribue à ces résultats.

Des projets d’infrastructure majeurs comme l’expansion du pipeline Trans Mountain, qui permet d’envoyer 600 000 barils de pétrole supplémentaires vers la côte du Pacifique, renforcent encore l’importance de cette optimisation. La capacité à ajuster la production en fonction des données de forage et des opportunités du marché est ce qui permet de transformer une symphonie de forage bien exécutée en un succès commercial retentissant.

En définitive, maîtriser les paramètres de forage, c’est passer du statut d’opérateur de machine à celui d’artiste-ingénieur. C’est comprendre que chaque formation rocheuse a sa propre musique et que le rôle du foreur est de trouver les instruments et le tempo pour la révéler de la manière la plus harmonieuse et efficace possible. Pour mettre en pratique ces concepts, l’étape suivante consiste à intégrer ces stratégies d’optimisation dans vos propres opérations de forage et de supervision.