La performance d’un site d’exploitation canadien ne réside pas dans la puissance de son derrick, mais dans l’intelligence de son architecture d’interconnexion.

- Considérer le site comme un métabolisme énergétique où forage, traitement et évacuation sont interdépendants est la seule voie vers une rentabilité durable.

- Le choix du mode de transport n’est pas une question logistique, mais une décision de conception fondamentale qui dicte l’ensemble de l’ingénierie en amont.

Recommandation : Intégrez les contraintes d’évacuation et de traitement dès la première esquisse du plan de site pour transformer les goulots d’étranglement potentiels en avantages compétitifs.

Pour un architecte de site industriel au Canada, la découverte d’un gisement n’est que le prologue. La véritable complexité ne se trouve pas uniquement dans la géologie, mais dans la conception d’un écosystème capable d’extraire, de traiter et d’acheminer la ressource vers le marché de manière fluide et rentable. Le paysage énergétique canadien, avec sa production record et ses vastes étendues, exige plus qu’une simple juxtaposition d’équipements performants ; il commande une vision holistique.

L’approche traditionnelle consiste souvent à optimiser chaque composant en silo : le forage le plus efficace, les séparateurs les plus performants, le pipeline le plus direct. Cependant, cette méthode crée des frictions, des goulots d’étranglement et des surcoûts qui compromettent la viabilité à long terme du projet. La véritable performance durable, la création d’une véritable « forteresse énergétique », naît d’une perspective radicalement différente.

Et si la clé n’était pas la performance des pièces, mais l’intelligence de leurs connexions ? Cet article propose une plongée dans la conception intégrée. Il s’agit de penser le site non comme une chaîne d’assemblage, mais comme un métabolisme énergétique complet. Nous verrons comment, en planifiant la totalité du flux — de la tête de puits au point de vente — comme un système unique, on peut anticiper les défis, mutualiser les ressources et garantir une vélocité optimale des flux, transformant ainsi les contraintes logistiques en un avantage stratégique durable.

Cet article explore les différentes facettes de cette approche systémique. En suivant le parcours de la ressource, de sa naissance géologique à son expédition, nous allons déconstruire les éléments d’un site pour mieux comprendre comment les assembler en un tout cohérent et performant.

Sommaire : L’architecture d’un site d’exploitation intégré

- Au-delà du derrick : tout ce que vous ne voyez pas sur un site de forage

- Du puits au pipeline : comment on « nettoie » le pétrole et le gaz avant leur grand voyage

- Construire un pipeline : pourquoi le terrain change toutes les règles

- Le piège de la « découverte isolée » : trouver du pétrole, c’est bien, pouvoir l’évacuer, c’est mieux

- Mutualiser pour survivre : comment les « hubs » d’infrastructures rendent les petits gisements rentables

- Pipeline, train ou camion : quel est vraiment le moyen le plus sûr de transporter le pétrole ?

- La faim d’énergie d’un appareil de forage : pourquoi a-t-il besoin de plusieurs mégawatts de puissance ?

- infrastructures de transport

Au-delà du derrick : tout ce que vous ne voyez pas sur un site de forage

L’imaginaire collectif associe un site de forage au seul derrick, cette tour métallique iconique qui perce le sol. Pour l’architecte industriel, ce n’est que la partie émergée de l’iceberg. Un site d’exploitation est en réalité une ville industrielle miniature, un écosystème complexe conçu pour fonctionner en quasi-autonomie dans des conditions souvent extrêmes. La véritable ingénierie réside dans l’architecture d’interconnexion de ses multiples systèmes de support, qui conditionnent la continuité et l’efficacité des opérations.

Au-delà de la zone de forage, le site comprend des installations de traitement initial, des systèmes de gestion des fluides de forage, des bassins de décantation, et surtout, toute l’infrastructure de vie. Dans le contexte du nord canadien, cela signifie des camps de travailleurs en mode « fly-in/fly-out », conçus pour résister à des températures de -40°C. Ces modules d’habitation nécessitent des systèmes de chauffage, de production d’électricité et de traitement des eaux usées entièrement autonomes, formant un métabolisme énergétique parallèle à celui de l’extraction.

Cette image d’un campement en Alberta illustre parfaitement ce concept. Chaque bâtiment illuminé est un nœud dans un réseau de support vital. L’architecte ne conçoit pas juste un emplacement pour un derrick; il planifie les flux logistiques, humains et énergétiques qui permettent à l’ensemble de fonctionner. Oublier l’un de ces éléments, c’est créer un point de défaillance pour toute l’opération. La technologie d’extraction avancée, comme le SAGD pour les sables bitumineux qui recycle l’eau sur place, est un autre exemple de ces systèmes complexes et intégrés qui sont invisibles mais essentiels.

Du puits au pipeline : comment on « nettoie » le pétrole et le gaz avant leur grand voyage

Le produit qui jaillit d’une tête de puits est rarement prêt pour le marché. Il s’agit d’un mélange brut d’hydrocarbures, d’eau, de sédiments, de soufre et d’autres impuretés qui doivent être séparés et traités. Cette étape de « nettoyage », ou traitement en amont, est un maillon critique de l’architecture du site. Sa conception détermine non seulement la qualité du produit final, mais aussi la vélocité des flux, c’est-à-dire la rapidité avec laquelle la ressource peut être acheminée vers le réseau de transport principal.

Le processus varie considérablement selon la nature du gisement. Pour le gaz naturel, il faut retirer l’eau et les condensats, ainsi que le sulfure d’hydrogène (gaz « acide »). Pour le pétrole brut, le traitement implique la séparation de l’eau et du gaz associé, ainsi que la stabilisation pour réduire sa volatilité. Dans le contexte canadien, le défi est particulièrement complexe pour le bitume des sables bitumineux. Avec une production atteignant plus de 3,5 millions de barils par jour issus des sables bitumineux, soit plus de la moitié de la production nationale, la maîtrise de ce traitement est stratégique. Le bitume, trop visqueux pour être pompé, doit être traité dans des valorisateurs ou dilué avec des hydrocarbures plus légers pour créer un « dilbit » transportable par pipeline.

Du point de vue de l’architecte, les installations de traitement ne sont pas une entité séparée. Elles doivent être dimensionnées et positionnées en fonction du volume de production anticipé et de la proximité des infrastructures d’évacuation. Une sous-estimation de la capacité de traitement crée un goulot d’étranglement qui immobilise la production, tandis qu’une sur-estimation engendre des coûts d’investissement (CAPEX) inutiles. L’intégration de ces installations dans la conception globale du site est donc une décision économique majeure, qui impacte directement la rentabilité du projet.

Construire un pipeline : pourquoi le terrain change toutes les règles

Une fois le produit traité, la prochaine étape de l’architecture intégrée est son transport. Le pipeline reste la méthode privilégiée pour les grands volumes, mais sa construction est un défi d’ingénierie où le terrain est le véritable maître du jeu. Au Canada, la diversité et la rudesse des environnements transforment chaque kilomètre de tracé en une équation complexe mêlant géotechnique, hydrologie et réglementation environnementale. L’architecte ne peut se contenter de tracer une ligne droite sur une carte; il doit concevoir un tracé qui dialogue avec le paysage.

Les défis sont multiples : traversées de cours d’eau, zones marécageuses, reliefs montagneux des Rocheuses, et surtout, le pergélisol dans le Nord. Ce sol gelé en permanence est extrêmement sensible aux variations de température. La chaleur du pétrole circulant dans le pipeline pourrait le faire fondre, déstabilisant les fondations de l’ouvrage et causant des dommages environnementaux irréversibles. La conception doit donc intégrer des solutions techniques sophistiquées pour préserver l’intégrité du sol. L’expansion du pipeline Trans Mountain, malgré un tracé existant, a illustré ces défis, avec des coûts dépassant les 34 milliards de dollars sur plusieurs années, notamment pour s’adapter aux contraintes du terrain. L’impact de sa mise en service est cependant colossal, comme en témoigne la hausse de 449,9% des mouvements de pétrole de l’Alberta vers la C.-B. en mai 2024.

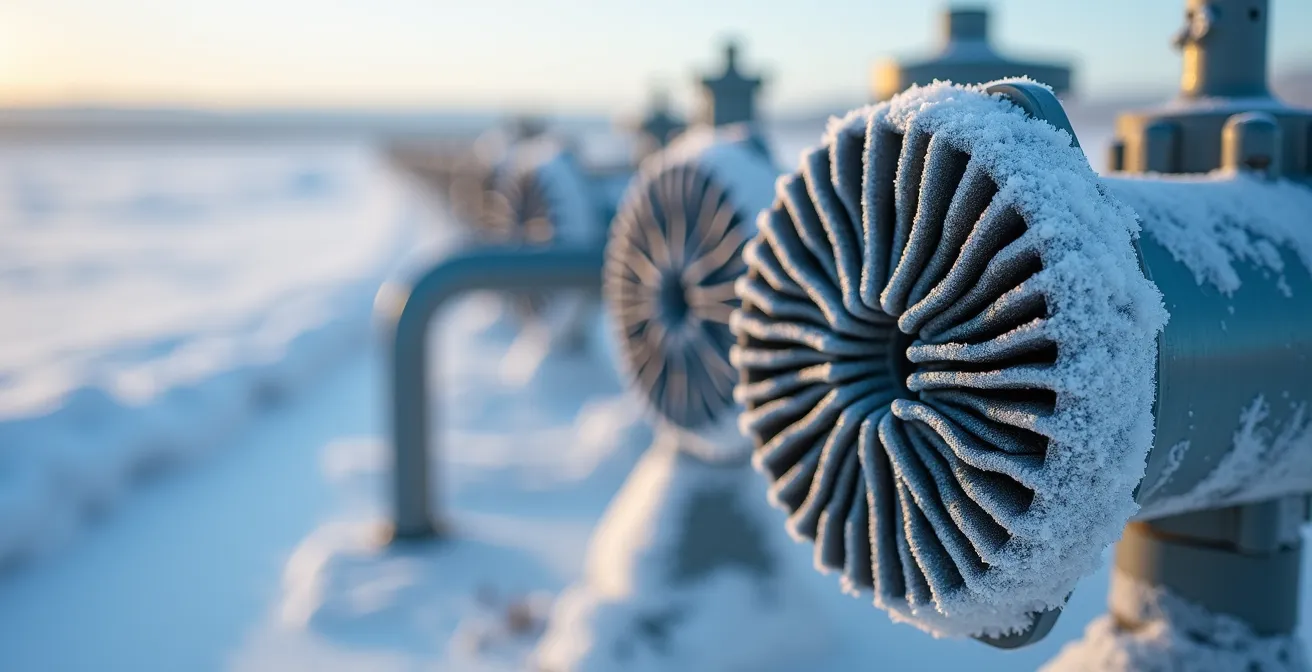

L’une des technologies clés pour affronter ce défi est l’utilisation de thermosiphons. Ces dispositifs passifs extraient la chaleur du sol pour la dissiper dans l’air, maintenant ainsi le pergélisol à l’état de gel autour des supports du pipeline.

Cette image montre la précision de cette technologie. Chaque ailette est un élément d’une stratégie de conception adaptative. Pour l’architecte, le choix du tracé et des technologies associées n’est pas une simple contrainte, mais une opportunité d’innover pour garantir la durabilité et la sécurité de l’infrastructure sur plusieurs décennies.

Le piège de la « découverte isolée » : trouver du pétrole, c’est bien, pouvoir l’évacuer, c’est mieux

L’euphorie d’une découverte géologique prometteuse peut rapidement se transformer en un casse-tête logistique insoluble. C’est le piège de la « découverte isolée » : un gisement rentable sur le papier, mais économiquement non viable car trop éloigné des infrastructures de traitement ou de transport existantes. C’est ici que l’approche de l’architecte industriel prend tout son sens. La question « Comment évacuer le produit ? » doit être posée non pas après la découverte, mais avant même le premier forage d’exploration.

Cette réflexion stratégique en amont-aval est vitale dans le contexte canadien, où des centaines de projets majeurs sont planifiés. Sans une intégration précoce de la logistique d’évacuation, beaucoup risquent de devenir des « actifs échoués ». La conception du site doit être intrinsèquement liée au mode de transport envisagé. Un site conçu pour l’évacuation par pipeline aura une configuration radicalement différente d’un site optimisé pour un terminal ferroviaire ou des baies de chargement pour camions. Chaque option implique des investissements, des empreintes au sol et des profils opérationnels distincts.

La décision dépend d’une analyse fine des compromis entre capacité, coût et flexibilité. Un pipeline offre une capacité immense mais une flexibilité nulle et un coût initial exorbitant. Le train offre une flexibilité de destination mais une capacité plus limitée. Le camion, une flexibilité maximale pour de faibles volumes mais à un coût par baril très élevé. Le tableau suivant synthétise ces arbitrages pour un architecte planifiant l’évacuation depuis l’Ouest canadien.

| Mode de transport | Capacité (barils/jour) | Coût relatif | Flexibilité |

|---|---|---|---|

| Pipeline Trans Mountain | 890 000 | Élevé (tolls) | Faible |

| Transport ferroviaire | Variable | Moyen | Élevée |

| Transport par camion | Limité | Très élevé | Très élevée |

Cette analyse comparative, inspirée par les données du transport dans l’Ouest, comme celles de l’analyse de Statistique Canada sur les flux post-TMX, montre qu’il n’y a pas de « meilleure » solution universelle. Le choix optimal est celui qui est intégré dès le départ dans l’ADN du site, transformant la logistique d’une contrainte subie à une composante maîtresse de la conception.

Mutualiser pour survivre : comment les « hubs » d’infrastructures rendent les petits gisements rentables

Face au défi des découvertes isolées, une solution stratégique a émergé : la mutualisation des infrastructures. Au lieu que chaque producteur construise son propre réseau de collecte et de traitement, l’industrie se tourne vers le modèle des « hubs ». Un hub est un point de convergence centralisé, opéré par une société « midstream », qui collecte la production de multiples gisements plus petits, la traite et l’achemine vers les grandes artères de transport. Pour l’architecte industriel, concevoir un site pour qu’il se « branche » à un hub existant est une décision qui peut radicalement changer l’équation économique d’un projet.

Ce modèle est particulièrement pertinent au Canada. Le fait que près de 97% des réserves prouvées de pétrole du pays soient concentrées dans les sables bitumineux de l’Ouest canadien a favorisé la création d’écosystèmes d’infrastructures denses. Des régions comme le Montney ou le Duvernay sont devenues des exemples parfaits de cette mutualisation, où un réseau dense de pipelines de collecte et d’usines de traitement partagées dessert des dizaines de producteurs. Pour un nouveau projet de taille modeste, se connecter à ce réseau existant permet de réduire drastiquement le CAPEX initial, en évitant la construction d’installations de traitement coûteuses et surdimensionnées.

L’approche « plug-and-play » change la philosophie de conception du site. L’objectif n’est plus l’autonomie à tout prix, mais l’interopérabilité maximale. Le design du site doit être simplifié, optimisé pour une connexion rapide et standardisée au hub le plus proche. Cela transforme un passif potentiel (la petite taille du gisement) en un avantage (agilité et faible coût d’entrée).

Plan d’action : Intégrer un petit gisement à un hub existant

- Identifier les hubs : Cartographier les hubs d’infrastructure existants dans la région (ex: Montney, Duvernay) et évaluer leur capacité disponible.

- Négocier les contrats : Établir des contrats d’utilisation (‘pay-for-use’) avec l’opérateur midstream pour garantir l’accès et des tarifs prévisibles.

- Adapter la conception : Concevoir le plan du site pour une connexion « plug-and-play » au réseau de collecte, en standardisant les points de raccordement.

- Minimiser le traitement sur site : Réduire les installations de traitement sur le site au strict minimum nécessaire avant l’envoi vers le hub.

- Optimiser le CAPEX : Tirer parti de la simplification du design pour réduire massivement les coûts d’investissement initiaux et accélérer la mise en production.

Pipeline, train ou camion : quel est vraiment le moyen le plus sûr de transporter le pétrole ?

La question de la sécurité du transport d’hydrocarbures est souvent réduite à un débat sur les risques de déversement. Pour l’architecte planificateur, la notion de « sécurité » est bien plus large. Elle englobe la sécurité physique et environnementale, mais aussi la sécurité économique et la fiabilité opérationnelle. Le choix du mode de transport n’est donc pas seulement une question technique, mais une décision stratégique qui détermine la résilience de toute la chaîne de valeur. Chaque option présente un profil de risque différent qui doit être intégré à la conception globale.

Les pipelines sont statistiquement le moyen le plus sûr pour transporter de grands volumes sur de longues distances en termes de volume d’incidents par million de barils-kilomètres. Cependant, leur manque de flexibilité représente un risque économique : si le marché à destination se ferme, le producteur est piégé. Le transport ferroviaire, plus flexible, permet de rediriger les flux vers des marchés plus favorables, mais il est plus exposé aux risques d’incidents et à la congestion du réseau. Le camion, enfin, offre une agilité maximale mais à des coûts et une empreinte carbone par baril bien plus élevés.

Cette vision intégrée est parfaitement résumée par un expert en logistique pétrolière dans une analyse de l’industrie canadienne :

Le choix du mode de transport n’est pas une réflexion a posteriori mais une décision de conception intégrée qui détermine dès la planche à dessin si le site sera conçu pour un pipeline, un terminal ferroviaire ou une baie de chargement.

– Expert en logistique pétrolière, Analyse de l’industrie canadienne

La sécurité d’un projet réside dans l’adéquation entre le site et son artère d’évacuation. Un projet comme l’expansion de Trans Mountain, par exemple, n’est pas qu’un projet de transport. C’est un projet de sécurisation économique pour l’industrie de l’Ouest canadien, qui devrait ajouter, selon une étude indépendante citée par le gouvernement, près de 9,2 milliards de dollars au PIB du Canada sur les vingt prochaines années. La « sécurité » est donc le résultat d’une conception holistique qui aligne l’ingénierie, la logistique et l’économie.

La faim d’énergie d’un appareil de forage : pourquoi a-t-il besoin de plusieurs mégawatts de puissance ?

C’est l’un des paradoxes fondamentaux de l’industrie : il faut une quantité colossale d’énergie pour extraire de l’énergie. Un appareil de forage moderne n’est pas un simple outil mécanique ; c’est une usine de puissance compacte dont la consommation électrique se chiffre en mégawatts, l’équivalent de plusieurs milliers de foyers. Comprendre cette « faim d’énergie » est essentiel pour l’architecte, car la conception du système d’alimentation électrique est un pilier de la forteresse énergétique qu’il construit.

La puissance est nécessaire pour alimenter plusieurs systèmes critiques simultanément. Le plus gourmand est le « top drive », le moteur qui fait tourner la tige de forage. Viennent ensuite les pompes à boue, qui injectent un fluide sous haute pression pour lubrifier le trépan et remonter les déblais. À cela s’ajoutent les treuils, les systèmes hydrauliques, l’éclairage, l’instrumentation et toute l’infrastructure de vie du camp. La demande de puissance n’est pas constante ; elle connaît des pics intenses lors des phases de forage ou de manœuvre des tiges, ce qui exige un système capable de répondre instantanément à ces variations.

Traditionnellement, l’alimentation repose sur de grands générateurs au diesel, surtout dans les sites isolés non connectés au réseau. Cependant, l’approche intégrée pousse à explorer des solutions plus efficientes. Une stratégie consiste à utiliser le gaz naturel produit sur le site même pour alimenter des turbines, créant une boucle énergétique vertueuse. D’autres explorent des micro-réseaux combinant plusieurs sources, voire l’intégration d’énergies renouvelables et de stockage par batteries pour gérer les pics de demande. Ces innovations visent non seulement à réduire les coûts opérationnels, mais aussi l’empreinte environnementale, un effort visible dans la réduction de l’intensité des émissions par baril dans l’industrie au fil des ans. L’optimisation énergétique est donc au cœur de la conception d’un métabolisme de site efficace.

À retenir

- La viabilité d’un site d’exploitation ne dépend pas de ses composants, mais de la synergie de son architecture globale (forage, traitement, transport).

- La logistique d’évacuation n’est pas une réflexion finale, mais une donnée d’entrée qui doit piloter la conception initiale du site.

- La mutualisation via des hubs d’infrastructures est une stratégie clé au Canada pour rentabiliser les gisements de plus petite taille en réduisant le CAPEX.

infrastructures de transport

Nous avons parcouru le chemin de la ressource, de sa complexité souterraine à son traitement en surface, jusqu’aux défis de son acheminement. Chaque étape a renforcé une conviction : l’infrastructure de transport n’est pas la fin de la chaîne, mais le système circulatoire qui donne vie à l’ensemble du métabolisme énergétique. Une vision à long terme pour la performance durable ne peut donc se limiter à un seul pipeline ou une seule ligne de chemin de fer. L’avenir réside dans la conception de corridors énergétiques intégrés.

Le concept de corridor va au-delà du simple transport d’un produit unique. Il s’agit de regrouper dans une même emprise foncière plusieurs infrastructures parallèles : pipelines pour le pétrole, le gaz naturel ou le diluant, lignes de transmission électrique à haute tension, et conduits pour la fibre optique. Cette approche holistique présente des avantages systémiques majeurs. Elle minimise l’empreinte écologique globale, simplifie drastiquement les processus d’autorisation et de consultation des communautés, et réduit les coûts de construction et de maintenance grâce à la mutualisation des accès et de la surveillance.

Pour l’architecte de la prochaine génération de sites, cette vision change tout. La fibre optique intégrée au corridor permet une surveillance en temps réel des pipelines (détection de fuites, de contraintes), transformant une infrastructure passive en un réseau intelligent et prédictif. Plus important encore, ces corridors sont conçus pour l’avenir. Ils peuvent être dimensionnés pour accueillir de futures infrastructures, comme des pipelines dédiés à l’hydrogène ou à la capture et séquestration du carbone (CSC), positionnant les projets d’aujourd’hui comme les fondations de l’écosystème énergétique de demain.

Bâtir une forteresse énergétique durable, ce n’est donc plus seulement concevoir un site performant. C’est concevoir un site qui s’intègre intelligemment dans un réseau plus vaste, flexible et résilient. C’est l’ultime étape de la conception intégrée : penser au-delà du site, au-delà du pipeline, pour bâtir les artères de l’avenir énergétique du Canada.

Pour mettre en œuvre cette philosophie de conception intégrée, l’étape suivante consiste à réaliser un audit complet de vos plans de projet actuels à travers le prisme de l’architecture d’interconnexion, en identifiant les silos potentiels et les opportunités de mutualisation dès la phase conceptuelle.